Die Hommel CNC-Technik ist seit 34 Jahren der exklusive Vertriebspartner von OKUMA in Deutschland. Zur AMB zeigten die Kölner auf ihrem rund 800 m² großen Messestand B14, in Halle 3, ihren Besuchern zahlreiche Neuheiten und Weiterentwicklungen des japanischen Traditionsunternehmens.

Die Hommel CNC-Technik ist seit 34 Jahren der exklusive Vertriebspartner von OKUMA in Deutschland. Zur AMB zeigten die Kölner auf ihrem rund 800 m² großen Messestand B14, in Halle 3, ihren Besuchern zahlreiche Neuheiten und Weiterentwicklungen des japanischen Traditionsunternehmens.

Eines der AMB-Highlights für Hersteller von Futter-, Stangen- und Wellenteilen in mittleren bis großen Stückzahlen dürfte die neue OKUMA LT2000 EX sein. Das ab 8,5 Tonnen schwere Drehzentrum empfiehlt sich mit zwei gegenüberliegenden Spindeln und zwei (optional drei) 16er Revolvern für das effiziente Bearbeiten komplexer Futterteile mit hohen Genauigkeitsanforderungen bis Ø 200 mm, für Stangenteile bis max. Ø 65 mm und Wellen bis 700 mm Länge.

Die beiden Hauptspindeln positionieren als C-Achse auf 0,001° genau und beschleunigen mit ihren 22kW-Antrieben auf maximal 6.000 min-1. Das Drehmoment erreicht 350 Nm. Durch digitale Synchronisation der Spindeln kann die Werkstückübergabe von rechter zu linker Spindel bei jeder Drehzahl erfolgen. Das spart ebenso unproduktive Nebenzeiten, wie die Eilgänge von 30 m/min in X und 40 m/min in Z in Kombination mit der Revolverindexierung von lediglich 0,3 Sekunden (Tool zu Tool).

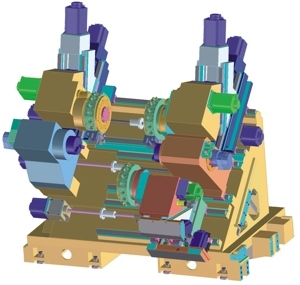

Bild 1: Europapremiere. Das Produktionsdrehzentrum OKUMA LT2000 EX integriert in der höchsten Ausbaustufe 11 CNC-programmierbare Achsen und 48 Werkzeuge im Direktzugriff. Alsbald soll auch die größere LT3000 in Deutschland verfügbar sein.

Markant ist der optionale Einsatz eines dritten Revolvers, der dann über der rechten Hauptspindel verfährt und zudem an der Werkstückrückseite 4-achsige Simultanbearbeitung ermöglicht, während der linke obere Revolver das Werkstück in der linken Spindel in Form und auf Maß bringt. Die Zuordnung der Revolver zu den beiden Hauptspindeln ist selbstredend im Rahmen ihrer kollisionsüberwachten Verfahrwege frei programmierbar, was bei jedem Auftrag eine optimierte Aufteilung der notwendigen Bearbeitungsschritte ermöglicht und somit die Werkzeugeingriffzeiten in Summe deutlich maximieren hilft. Verdient wird, wenn es Späne hagelt!

Komplexe Bearbeitungen und lang laufende Aufträge, die zum Beispiel Schwesterwerkzeuge erfordern, sind kein Problem. In der Standardausführung bieten alle Revolver 16 Stationen für feste und angetriebene Werkzeuge. Auf Wunsch ist jeder Revolver zudem mit um 95 mm verfahrbarer Y-Achse lieferbar, womit die LT2000 EX in der höchsten Ausbaustufe über bis zu 11 CNC-programmierbare Achsen und 48 Werkzeuge im Direktzugriff verfügt. Der Werkzeugantrieb leistet 5,5 kW und entwickelt im Drehzahlbereich von 50 bis 6.000 min-1 ein Drehmoment von 22,5 Nm. Wer mehr Fräsleistung benötigt, bekommt die OKUMA LT2000 EX alternativ auch mit 12er Revolvern, die bei gleicher Antriebsleistung 31,3 Nm an die Werkzeugschneiden bringen und das Leistungspotential moderner Fräser, Bohrer und Gewindeschneider noch besser ausschöpfen können.

Während andere Maschinenhersteller Ökologie und Energieeffizienz als öffentlichkeitswirksame Trendthemen entdecken, hat OKUMA schon vor einigen Jahren geräuschlos seine Hausaufgaben gemacht und natürlich auch im neuen Drehzentrum technologisch konsequent umgesetzt. Neben der Abschaltung von Nebenaggregaten bei Nichtverwendung und der konsequenten Applikation energiesparender Technologien bei Antrieben (PREX-Motoren), Steuerung (Single-CPU, energiesparende Displays) und anderen elektrischen Verbrauchern, entpuppt sich das von OKUMA in allen neuen Modellen realisierte Thermo Friendly Concept vor allem bei Herstellern von Präzisionsteilen zu einem wahren Energiesparwunder. Durch TFC werden die negativen Einflüsse von Temperaturschwankungen auf die Bearbeitungsergebnisse weitgehend eliminiert. Dadurch können Anwender den Energieaufwand für eine konstant klimatisierte Maschinenumgebung zumeist drastisch senken oder sogar ganz auf eine Klimatisierung verzichten. Als jährliches Einsparpotential errechnet OKUMA am Beispiel eines mit TFC verzichtbaren 10x10x3 m³ großen, auf +/- 2° temperierten Hallenraumes satte 210.000 kWh. Die Kalkulation ist zwar nicht verbindlich, gibt aber eine Idee über den Geldwert von TFC.

Konsequent als mehrschichttaugliche Produktionsmaschine ausgelegt, wird die OKUMA LT2000 EX künftig vorzugsweise wohl vor allem mit einem Portal oder als Stangenmaschine ausgeliefert. Das Drehzentrum geht mit einer Tiefe von 2,45 m und einer Breite von rund 4 m, inklusive rechts herausgeführtem Späneförderer, nicht nur mit kostbarer Hallenfläche sparsam um, sondern ist mechanisch wie auch steuerungstechnisch bestens vorbereitet für individuelle Automationspläne. Die Okuma-eigene OSP-P200L bietet mit dem uneingeschränkt nutzbaren Betriebssystem Windows eine offene Plattform für Datenkommunikation, Bedienung und Windowskompatible Anwendungen wie Excel. Über eine dokumentierte VBA-API lassen sich zudem Daten zwischen Windowsprogrammen und dem autark und parallel auf einer Single-CPU laufenden Echtzeit NC-Betriebssystem austauschen. Darüber hinaus bietet die OKUMA OSP periphere Erweiterungs- und Anschlussmöglichkeiten durch zwei USB-Ports und Ethernet.

Konsequent als mehrschichttaugliche Produktionsmaschine ausgelegt, wird die OKUMA LT2000 EX künftig vorzugsweise wohl vor allem mit einem Portal oder als Stangenmaschine ausgeliefert. Das Drehzentrum geht mit einer Tiefe von 2,45 m und einer Breite von rund 4 m, inklusive rechts herausgeführtem Späneförderer, nicht nur mit kostbarer Hallenfläche sparsam um, sondern ist mechanisch wie auch steuerungstechnisch bestens vorbereitet für individuelle Automationspläne. Die Okuma-eigene OSP-P200L bietet mit dem uneingeschränkt nutzbaren Betriebssystem Windows eine offene Plattform für Datenkommunikation, Bedienung und Windowskompatible Anwendungen wie Excel. Über eine dokumentierte VBA-API lassen sich zudem Daten zwischen Windowsprogrammen und dem autark und parallel auf einer Single-CPU laufenden Echtzeit NC-Betriebssystem austauschen. Darüber hinaus bietet die OKUMA OSP periphere Erweiterungs- und Anschlussmöglichkeiten durch zwei USB-Ports und Ethernet.

Übrigens: Wem die skizzierten Möglichkeiten der LT 2000 zusagen, aber die Kapazitäten zu klein erscheinen, sollte trotzdem die Präsenz von Maschine und der OKUMA-Spezialisten von Hommel CNC-Technik während der AMB zur Vertiefung von Detailfragen nutzen. Wie es heißt, werde bereits in Kürze das nächstgrößere Modell LT3000 ebenfalls mit maximal 3 Revolvern und je 12 Stationen auch für den deutschen Markt verfügbar sein.

Bild 2: Das Drehzentrum OKUMA LT2000 EX empfiehlt sich mit zwei gegenüberliegenden Spindeln und zwei (optional drei) 16er Revolvern für das effiziente Bearbeiten komplexer Futterteile mit hohen Genauigkeitsanforderungen bis Ø 200 mm, für Stangenteile bis max. Ø 65 mm und Wellen bis 700 mm Länge.

Das japanische Traditionsunternehmen OKUMA überzeugt mit einem sehr soliden, hoch präzisen und langlebigen Maschinenbau und setzt insbesondere mit der eigenen CNC-Steuerung OSP-P200, eigenen Antrieben und eigenen absoluten Achsmesssystemen immer wieder Maßstäbe, die insbesondere im Heimmarkt vielfach ausgezeichnet wurden. Hierzu gehören zum Beispiel das Thermo Friendly Concept (TFC), das Collision Avoidance System (CAS), die Hochgeschwindigkeitsfunktion (Super-Nurbs),…, bis hin zum Machining Navi, einer Funktion zur Prozessoptimierung und Steigerung der Produktivität durch Beseitigung und Vermeidung von Vibrationen.

Durch den gesamtheitlichen Entwicklungsansatz kann Okuma als einziger Werkzeugmaschinenhersteller weltweit Mechanik, Hardware, Sensorik und Software ohne Kompromisse im eigenen Haus perfekt auf die Anforderungen aus der Praxis anpassen. Wie in allen anderen Lebensbereichen, wird auch die Intelligenz der Fertigung künftig mehr denn je durch Software bestimmt. Okuma IT-Produkte sind verschiedene Software-Module für den PC/Laptop für Programmierung, Simulation und virtuelles Einfahren der Maschine. Sie bilden bzw. ergänzen den externen Programmierplatz. Weiterhin können steuerungstechnische Anwendungen direkt am PC erledigt werden. Okuma entwickelt seit vielen Jahren IT-Produkte mit denen Anwender die Produktivität und Effizienz ihrer Okuma-Werkzeugmaschinen erhöhen. So gibt es die viel gelobte Funktionalität und Grafik der Dialog-Programmierung an den OKUMA-eigenen CNC-Steuerungen auch als extern nutzbare PC-Software. Insbesondere bei komplexen Maschinen wie der LT-Baureihe ist eine konzentrierte Werkstatt-Programmierung parallel zur Bearbeitung selten optimal. Hier schafft die PC-Version kreative Freiräume und vermeidet Stillstandzeiten. Am PC können Anwender das KollisionsVermeidungssystem (Simulationssystem) „3D-Virtual-Monitor“ mit Modellierfunktion komfortabel zum virtuellen Einrichten und Einfahren der Maschine einsetzen. Nach erfolgreicher Simulation werden die Programme und Geometriedaten (Werkstück, Werkzeug, Halter, Futter) direkt zur Maschine gesendet und sind ohne weiteren Prüflauf bzw. Programmtest sofort im Auto-Betrieb startklar, denn damit ist auch das CAS-System (Kollisions-Vermeidungssystem) umgehend aktualisiert und einsatzbereit. Dadurch entfallen Einfahrzeiten an der Maschine komplett – ein wichtiger Zeitfaktor besonders bei Dreh-Fräszentren mit häufig langen Laufzeiten bei komplexen Bearbeitungen. Ein weiterer Vorteil: Der „NC-Simulator“ simuliert auch ältere DIN/ISO-Programme mit 3D-Grafik und Abbildung von Werkstück und Werkzeugen.

Kontakt: