Hochgenaue Bearbeitungszentren für die Mikrozerspanung wurden bislang von Forschungsinstituten und einigen Werkzeugmaschinenbauern entworfen – mit wenig Blick für die Herstellungskosten. Um der wachsenden Nachfrage nach einer Maschine zu begegnen, die sehr feine Teilegeometrien in meisterhafter Genauigkeit zu annehmbaren Kosten fertigt, hat Makino sein Präzisionsmikrobearbeitungszentrum iQ300 auf den Markt gebracht.

Hochgenaue Bearbeitungszentren für die Mikrozerspanung wurden bislang von Forschungsinstituten und einigen Werkzeugmaschinenbauern entworfen – mit wenig Blick für die Herstellungskosten. Um der wachsenden Nachfrage nach einer Maschine zu begegnen, die sehr feine Teilegeometrien in meisterhafter Genauigkeit zu annehmbaren Kosten fertigt, hat Makino sein Präzisionsmikrobearbeitungszentrum iQ300 auf den Markt gebracht.

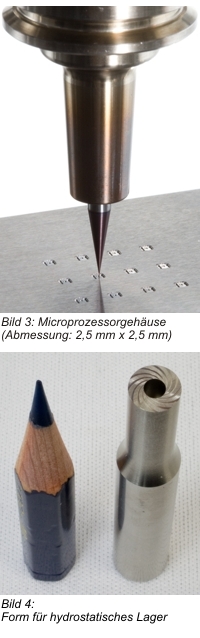

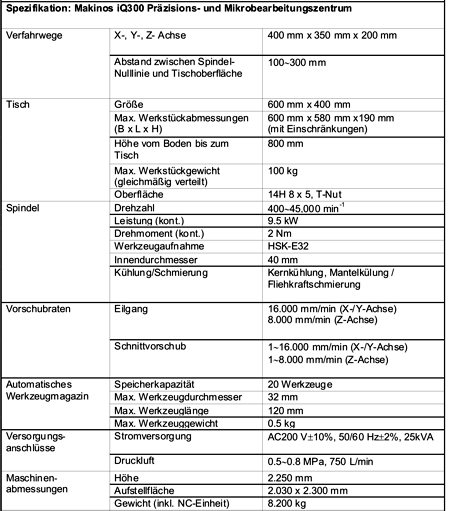

iQ – der Name ist Programm: Das neue Präzisionsmikrobearbeitungszentrum des Makino-Konzerns ist die intelligente Antwort auf eine zunehmende Miniaturisierung und komplexere Funktionalität, denen man beispielsweise in Mobiltelefonen, anderen mobilen Digitalgeräten, medizinischen und optischen Instrumenten begegnet. Die iQ300 liefert präzise Mikrobearbeitung in geforderter Genauigkeit bei praktikablen Schnittvorschüben. Mit herkömmlichen vertikalen Bearbeitungszentren war dies bislang schwer zu erreichen.

Rundheitsgenauigkeit: Bei einem Radius des Werkzeugverfahrwegs von 0,1 mm und einem Vorschub von 100 mm/min wurde in der Mikrobearbeitung ein tatsächlicher Fehler in der Rundheit von 0,65 µm gemessen. Bei hohen Schnittvorschüben von 2.000 mm/min in der Zirkularbearbeitung (Kreis von 50 mm Dm.) und einem Werkzeugverfahrwegsradius von 28 mm betrug die gemessene Rundheitsgenauigkeit 0,6 µm.

Die Merkmale der Vorschubachsen sind hochgenaue Wälzführungen und Linearantriebe. Diese Kombination gewährleistet eine hohe Ansprechempfindlichkeit und einen gleichmäßigen Vorschub ähnlich dem der Gleitführungen. Das Schmiersystem ist so ausgelegt, dass es Bearbeitungsprogramme unterstützt, bei denen sich winzigste Vor-schübe über Stunden hinweg wiederholen. X-, Y- und Z-Achse werden über Linearmotoren in optimaler Einbaulage so angetrieben, dass Seiten- und Senkkräfte keine negativen Auswirkungen auf die Geradheit der Wälzführungen haben. Die iQ300 verfügt über Linearmaßstäbe mit einer Auflösung von 0.005 µm. Der Vorschubmechanismus weist eine ausgezeichnete Ansprechempfindlichkeit auf, mit der ein zuverlässiges Verfahren in Schritten von nur 0,1 µm gesteuert werden kann und minimiert kleinste Welligkeiten, so dass nahezu perfekt bearbeitete Oberflächen erzielt werden. Die Linien, die auf bearbeiteten Flächen an den Quadrantenübergängen auftreten sowie die durch Welligkeit verursachten Streifenmuster werden auf ein Minimum reduziert, das mit bloßem Auge nicht mehr wahrgenommen werden kann.

Die iQ300 verfügt über eine neu entwickelte Spindel mit 45.000 min-1. Diese basiert auf der äußerst zuverlässigen Spindel der V-Serie, die seit 1996 weltweit über 6.500 Mal installiert wurde. Die Höchstdrehzahl der Spindel wurde um weitere 5.000 min-1 gesteigert und als Werkzeugaufnahme HSK-E32 gewählt. Außerdem wurde die Kühlleistung für Spindelmotor und –lager so optimiert, dass der dynamische Rundlauf der Spindel bei Hochgeschwindigkeitsbearbeitungen verbessert wird. Diese Verbesserung trägt wesentlich dazu bei, die Leistung der Mikrowerkzeuge mit immer kleineren Durchmessern voll auszunutzen und deren Standzeit zu verlängern.

Die iQ300 folgt Makinos Philosophie, bei Bearbeitungszentren zu allererst auf einen stabilen, steifen und genauen mechanischen Aufbau zu setzen. Obgleich sehr kompakt in der Abmessung, wiegt die Maschine immer noch über 8.000 kg. Zwar sind alle beweglichen Teile gering im Gewicht, doch werden sie von einer starken und schweren Struktur gestützt.

Die thermische Stabilität ist wichtig, um Präzisionsbearbeitung über längere Zeiträume zu gewährleisten. Die iQ300 bietet in dieser Hinsicht eine Reihe von Merkmalen: optimal ausgelegter Gussaufbau auf der Basis von Struktur- und thermischen Analysen, Spindelkernkühlung und Fliehkraftschmierung, doppelte Mantelkühlung der Linearmotoren, Kühlmitteltemperierung (optional), Makino Bed and Column Stabiliser (optional) und Makino Thermal Chamber (optional).

Unebenheiten an Flächen, die mit unterschiedlichen Werkzeugen bearbeitet wurden, sind ein großes Problem in der Mikrobearbeitung. Die iQ300 verfügt bereits im Standard über ein hybrides automatisches Werkzeuglängenmesssystem, dass die Position der Werkzeugschneide und die Lage der Spindelnase exakt misst und korrigiert. So können Unebenheiten auf ein Minimum reduziert und selbst mit Mikrowerkzeugen Oberflächen von herausragender Qualität und Genauigkeit erzielt werden.

Der Tisch misst 600 mm x 400 mm im Verhältnis zu den Verfahrwegen der X- und Y-Achsen von 400 mm x 350 mm – eine äußerst praktische Größe für die Bearbeitung bei Mehrfachspannungen sowie den Einsatz von automatischen Spannfuttern und Präzisionsschraubstöcken.

Sicherlich nicht zuletzt zeigt sich die Intelligenz der iQ300 in ihrer einfachen Handhabung. Eine leichtere Tür vereinfacht das Öffnen und Schließen – ein wichtiger Faktor für die Präzisionsbearbeitung, bei der die Arbeitsraumtür sehr häufig für die Kontrolle des Prozesses geöffnet und geschlossen wird. Das große Polycarbonat-Fenster verschafft auch bei geschlossener Tür einen besseren Einblick in den Arbeitsraum.

Kontakt: