Die exakte Einhaltung geometrischer Abmessungen spielt bei der Qualitätssicherung in der Produktion eine immer größere Rolle. Qualität steht hier vor Quantität. Schließlich geht es bei Zerspanungswerkzeugen oft ums μ.Werden die Sollwerte nicht erfüllt, kann es teuer werden. Mit ZOLLER Einstell- und Messgeräten werden Werkzeuge geprüft und kontrolliert, und zwar bereits im Wareneingang und vor Produktionsbeginn – im Handumdrehen, berührungslos, ohne Spezialkenntnisse – schnell, einfach und wirtschaftlich.

Beispiel Wälzfräser – anspruchsvoll und doch exakt einfach

Beispiel Wälzfräser – anspruchsvoll und doch exakt einfach

Verzahnungswerkzeuge beschäftigen die Fachwelt nicht nur bei deren Herstellung und Anwendung, sondern erst recht beim Nachschärfen, Prüfen und Protokollieren. Um die hohen Qualitätsforderungen in der Zahnradfertigung zu erfüllen, ist es sinnvoll, neben den produzierten Verzahnungen auch die Wälzfräser zu prüfen. Diese weisen meist hochkomplexe Geometrien auf, deren Messung und Überwachung hohe Ansprüche an die zu verwendende Mess- und Prüftechnik stellt. Nicht selten ist der Aufwand zum Schärfen und Prüfen der Werkzeuge eklatant hoch um den Ansprüchen an Genauigkeit und Formtreue gerecht zu werden. Geht es doch beim Nachschärfen insbesondere darum, eine Konturverzerrung des Fräserprofils zu vermeiden und gleichzeitig möglichst wenig Material abzutragen um die Lebensdauer des Werkzeugs hoch zu halten. Ein Thema das bei Schleif- und Schärfbetrieben sehr oft die Spreu vom Weizen trennt.

Mit Mess- und Prüfaufgaben an Verzahnungswerkzeugen wird auch der Messgerätespezialist ZOLLER aus Pleidelsheim am Neckar seit Jahren konfrontiert. ZOLLER hat seine Produktpalette dahingehend erweitert und eine eigene Technologie entwickelt, alle wichtigen Parameter schnell und kostengünstig messen zu können. Mit dem ZOLLER »smarTcheck« (Bild 1) werden Wälzfräser fliegend gespannt und der aktuelle Rundlauf und Taumel via Software automatisch ermittelt und kompensiert. Darüber hinaus bietet das modulare System von ZOLLER die Möglichkeit, derartige Werkzeuge auch zwischen Spitzen zu spannen (Bild 2).

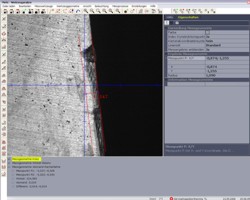

Mit der ZOLLER Bildverarbeitungstechnologie »pilot 3.0« (Bild 3) werden die Datensätze zu Wälzfräsern komplett gespeichert. Von den Solldaten über die gewünschten Messparameter bis hin zur automatischen Archivierung der Bild- und Messdaten. Auf Knopfdruck erfolgt der automatische Messablauf und dieser umfasst für zylindrische Hartmetallfräser folgende Parameter:

– Außendurchmesser

– Flankenwinkel und Flankendurchmesser

– Zahntiefe und Zahnradius

– Steigung

– Teilung/-differenz

– Verschleiß (manuell)

– Geradheit Nut

– Rundlauf

– Profilkontur

– Form- und Lagetoleranzen

Die Form- und Lagetoleranz der Brust (Verlauf des Spanwinkels) ist insbesondere beim Nachschärfen einer der wichtigsten Parameter. Auftretende Veränderungen in der Spanfläche, aufgrund von Toleranzen in der Schleifmaschine oder Verschleiß der Schleifscheibe, führen unweigerlich zu einer Konturverzerrung am Verzahnungsprofil und machen mitunter die Werkzeuge für die weitere Anwendung untauglich. Seither war zum Messen der Form- und Lagetoleranz der Brust entweder eine rein manuelle Vorrichtung mit Messuhren im Einsatz, deren Handhabung umständlich und das Messergebnis bedienerabhängig war. Alternativ hierzu bestehen am Markt teure Koordinatenmessmaschinen, welche vorrangig zum Messen von Werkstücken und Zahnrädern gedacht sind. Aufgrund fehlender Alternativen werden diese auch zum Messen der Werkzeuge genutzt. Hat der Anwender beides nicht, bleibt ihm nur das Messen mit Messuhr in der Verzahnungsmaschine, quasi dem teuersten Messgerät der Welt (Stillstand!).

Die Form- und Lagetoleranz der Brust (Verlauf des Spanwinkels) ist insbesondere beim Nachschärfen einer der wichtigsten Parameter. Auftretende Veränderungen in der Spanfläche, aufgrund von Toleranzen in der Schleifmaschine oder Verschleiß der Schleifscheibe, führen unweigerlich zu einer Konturverzerrung am Verzahnungsprofil und machen mitunter die Werkzeuge für die weitere Anwendung untauglich. Seither war zum Messen der Form- und Lagetoleranz der Brust entweder eine rein manuelle Vorrichtung mit Messuhren im Einsatz, deren Handhabung umständlich und das Messergebnis bedienerabhängig war. Alternativ hierzu bestehen am Markt teure Koordinatenmessmaschinen, welche vorrangig zum Messen von Werkstücken und Zahnrädern gedacht sind. Aufgrund fehlender Alternativen werden diese auch zum Messen der Werkzeuge genutzt. Hat der Anwender beides nicht, bleibt ihm nur das Messen mit Messuhr in der Verzahnungsmaschine, quasi dem teuersten Messgerät der Welt (Stillstand!).

ZOLLER bietet für die Messgeräteserie »smarTcheck« die Möglichkeit, die Form und Lagetoleranz in Brust vollautomatisch zu messen. Das einzig taktile Messverfahren im ZOLLER Portfolio ermöglicht auf Wunsch zum Thema Wälzfräser einen komplett integrierten Ablauf. Je nach Bedarf werden beliebig viele Spannuten oder Zähne im Hinblick auf deren Spanwinkel geprüft und die Ergebnisse nach Norm als Messwert oder Grafik ausgegeben. Damit nicht genug, auch für Verschleißgrößen haben die Ingenieure von ZOLLER eine Lösung gefunden. Damit ist es möglich, mit dem ZOLLER »smarTcheck« vor dem Nachschärfvorgang den maximalen Verschleiß am Umfang der Zähne des Wälzfräsers zu bestimmen (Bild 4). Hierzu werden automatisch alle Zähne am Umfang mittels Bildverarbeitung aufgenommen und im Anschluss bezüglich Verschleißmarken automatisch verrechnet. Die Bilder aller Zähne werden dem Anwender hochauflösend auf TFT-Display zur reinen visuellen Kontrolle oder automatischen Schneidenkorrektur angezeigt. Des Weiteren werden erkannte Verschleißmarken farbig markiert und das Maximum als Messwert ausgegeben.

ZOLLER bietet für die Messgeräteserie »smarTcheck« die Möglichkeit, die Form und Lagetoleranz in Brust vollautomatisch zu messen. Das einzig taktile Messverfahren im ZOLLER Portfolio ermöglicht auf Wunsch zum Thema Wälzfräser einen komplett integrierten Ablauf. Je nach Bedarf werden beliebig viele Spannuten oder Zähne im Hinblick auf deren Spanwinkel geprüft und die Ergebnisse nach Norm als Messwert oder Grafik ausgegeben. Damit nicht genug, auch für Verschleißgrößen haben die Ingenieure von ZOLLER eine Lösung gefunden. Damit ist es möglich, mit dem ZOLLER »smarTcheck« vor dem Nachschärfvorgang den maximalen Verschleiß am Umfang der Zähne des Wälzfräsers zu bestimmen (Bild 4). Hierzu werden automatisch alle Zähne am Umfang mittels Bildverarbeitung aufgenommen und im Anschluss bezüglich Verschleißmarken automatisch verrechnet. Die Bilder aller Zähne werden dem Anwender hochauflösend auf TFT-Display zur reinen visuellen Kontrolle oder automatischen Schneidenkorrektur angezeigt. Des Weiteren werden erkannte Verschleißmarken farbig markiert und das Maximum als Messwert ausgegeben.

Dieser maximale Verschleiß dient dann in der Werkzeugschleifmaschine als Kenngröße für die Abtragtiefe beim Nachschärfen. Somit wird ein Wälzfräser nur soweit nachgeschliffen, wie dies zur Gewährleistung einer durchgehend scharfen Schneidkante notwendig ist. Es wird vermieden, dass an einem Wälzfräser zu wenig weggeschliffen wird und einzelne Zähne noch Verschleißmarken aufweisen oder dass aus Sicherheitsgründen unnötig viel weggeschliffen wird und so die Lebenszeit der teuren Wälzfräser unnötig verkürzt wird.

Überschneidungen von Zähnen oder neuartige, mit Wendeplatten bestückte Wälzfräser sind mit ZOLLER zum Messen kein Hindernis mehr. Realisiert wurde dies von ZOLLER mit der Entwicklung des CNC-gesteuerten Optikträgers, welcher automatisch auf die Steigung der Wälzfräser schwenkt und der Optik der ZOLLER-Bildverarbeitung somit eine scharfe Darstellung der Schneidkante zur Erfassung und Messung gewährleistet.

Als weiteres Highlight präsentiert das Unternehmen erstmals vor breitem Publikum seine neue Geräteserie »pom« = prozessorientiertes messen. »pom« steht bei ZOLLER für prozessorientiertes Messen und bezeichnet Prüfgeräte, die auf spezielle Anwendungsgebiete ausgerichtet sind, wie z. B. das Prüfen und Protokollieren bei der Herstellung von Fräsern und Bohrern direkt neben der Fertigungsmaschine. Nach dem Motto „weniger ist mehr“ sind diese mit genau den Funktionen ausgestattet, die gerade in diesem Produktionsabschnitt der Fertigung benötigt werden. Konzipiert für Stichproben und schnelle Werkzeugprüfung direkt am Produktionsprozess ist ein »pom« Gerät in der Bauweise klein und kompakt und somit auch direkt neben der Maschine integrierbar (Bild 5).

Als weiteres Highlight präsentiert das Unternehmen erstmals vor breitem Publikum seine neue Geräteserie »pom« = prozessorientiertes messen. »pom« steht bei ZOLLER für prozessorientiertes Messen und bezeichnet Prüfgeräte, die auf spezielle Anwendungsgebiete ausgerichtet sind, wie z. B. das Prüfen und Protokollieren bei der Herstellung von Fräsern und Bohrern direkt neben der Fertigungsmaschine. Nach dem Motto „weniger ist mehr“ sind diese mit genau den Funktionen ausgestattet, die gerade in diesem Produktionsabschnitt der Fertigung benötigt werden. Konzipiert für Stichproben und schnelle Werkzeugprüfung direkt am Produktionsprozess ist ein »pom« Gerät in der Bauweise klein und kompakt und somit auch direkt neben der Maschine integrierbar (Bild 5).

Die »pom« Geräte sind mit hochauflösenden CCD-Farbkameras ausgestattet, was eine hochpräzise Betrachtung der Schneide im Auflicht ermöglicht. Ein 6- facher Zoom ermöglicht die Messung von sehr kleinen und gleichzeitig großer Geometrien. Der Anwender platziert per Mausklick Messpunkte und -linien abhängig von der zu messenden Schneidenkontur. Die Ergebnisse erscheinen automatisch in einer übersichtlichen Messergebnis-Tabelle. Messergebnisse können ausgedruckt oder ins Netzwerk übertragen werden. So können die Daten z. B. in der ZOLLER Datenbank gespeichert werden und stehen für andere Systeme bereit. Die Bediensoftware ist äußerst flexibel und somit auch anwenderfreundlich: Der Anwender kann sich die einprägsamen graphisch gestalteten Funktionen im Arbeitsfeld des Monitores anordnen, wie es für ihn angenehm ist. Darüber hinaus zeigt ein graphisches Hilfesystem dem Anwender, wie er Schritt für Schritt zum gewünschten Ergebnis gelangt. Mit der ZOLLER »pom« Serie präsentiert ZOLLER erstmals Prüfgeräte für die Komplettvermessung im Auflicht und für Schneidkantenverrunden. Daher sind diese Messgeräete insbesondere interessant für Werkzeughersteller, sowie Schleif- und Schärfbetriebe.

Desweiteren präsentiert ZOLLER das Messgerät »smileCheck«. Standartmäßig ausgestattet mit der Steuerungssoftware »pilot 3.0« und integriertem Schleifscheibenpaket mit vordefinierten Messmakros, ist diese Variante des »smile« Messgerätes in der Lage FEPA Schleifscheiben/Schleifscheibenpakete automatisch zu vermessen und anschließend die Daten steuereungsgerecht an die Schleifmaschine zu übertragen (Bild 6). Durch sein gutes Preis-Leistungs-Verhältnis ist das ZOLLER »smileCheck» das ideale Einstiegsmodell für alle kleineren Schleif- und Schärfbetriebe.

Desweiteren präsentiert ZOLLER das Messgerät »smileCheck«. Standartmäßig ausgestattet mit der Steuerungssoftware »pilot 3.0« und integriertem Schleifscheibenpaket mit vordefinierten Messmakros, ist diese Variante des »smile« Messgerätes in der Lage FEPA Schleifscheiben/Schleifscheibenpakete automatisch zu vermessen und anschließend die Daten steuereungsgerecht an die Schleifmaschine zu übertragen (Bild 6). Durch sein gutes Preis-Leistungs-Verhältnis ist das ZOLLER »smileCheck» das ideale Einstiegsmodell für alle kleineren Schleif- und Schärfbetriebe.

Im Bereich der Herstellung und des Nachschärfens von Metallsägeblättern sind die Ansprüche an Genauigkeit, Rund- und Planlauf sowie Teilung und Zahnform n den letzten Jahren enorm gestiegen. Gemäß den Bedürfnissen des Marktes wächst auch die Leistung moderner Schleifmaschinen oder Schleifzentren. Heutzutage oftmals mannlos, werden Metallsägeblätter vollautomatisch geschärft und in vermeintlich gutem Zustand ausgeliefert. „Vermeintlich“ auf Grund oftmals fehlender Prüf- und Messmöglichkeiten zur Qualitätssicherung und Protokollierung.

Mit ZOLLER »sawCheck« misst und prüft der Anwender seine Sägeblatter automatisch Zahn um Zahn, μ-genau, schnell und einfach. Dabei erfolgt die Durchlichtmessung im Hinblick auf Teilung, Zahnform, Rundlauf, Schneidhöhenschlag etc. vollautomatisch und bedienerunabhängig. Messbare Parameter im Auflicht sind beispielsweise Spanwinkel, Freiwinkel, Zahndicke, Mittenversatz oder Verschleiß. Sämtliche Messungen erfolgen berührungslos über die von ZOLLER im eigenen Haus entwickelte Bildverarbeitungstechnologie »pilot 3.0«. Alle Messwerte sind speicher-, druck- und somit protokollierbar.

ZOLLER auf der Control 2010 in Stuttgart vom 4. – 7. Mai 2010, Halle 1, Stand 1420.

E. Zoller GmbH & Co. KG

Einstell- und Messgeräte

D-74385 Pleidelsheim

Tel. +49 7144 8970-0

Fax +49 7144 8060807

E-Mail: post@zoller.info