Seit der Markteinführung der NH Baureihe im Jahr 2002 haben sich die horizontalen Bearbeitungszentren von MORI SEIKI mit ca. 6.000 installierten Maschinen weltweit zum Verkaufsschlager entwickelt. Die bisherigen Maschinengrößen beginnend mit der NH4000 DCG und einer Palettengröße von 400x400mm bis hin zur NH8000 DCG II (800x800mm) werden ab sofort um die neu entwickelte NH10000 DCG mit einer Aufspanngröße von einem 1m² (1.000×1.000 mm) erweitert.

Seit der Markteinführung der NH Baureihe im Jahr 2002 haben sich die horizontalen Bearbeitungszentren von MORI SEIKI mit ca. 6.000 installierten Maschinen weltweit zum Verkaufsschlager entwickelt. Die bisherigen Maschinengrößen beginnend mit der NH4000 DCG und einer Palettengröße von 400x400mm bis hin zur NH8000 DCG II (800x800mm) werden ab sofort um die neu entwickelte NH10000 DCG mit einer Aufspanngröße von einem 1m² (1.000×1.000 mm) erweitert.

Um der steigenden Nachfrage für größere, aber auch sehr präzise Werkstücke gerecht zu werden, wurde die NH10000 DCG insbesondere für Kunden, die Komponenten und Formen für den Energie-, Baumaschinen-, Werkzeugmaschinen- und Druckmaschinensektor fertigen, entwickelt. Auch für die Luft- und Raumfahrtindustrie, wo Werkstücke aus schwer zerspanbaren Materialien wie Titan und Inconel eingesetzt werden, ist die neue NH10000 DCG das ideale horizontale Bearbeitungszentrum.

Alle Maschinen der NH Baureihe sind in der bekannten und bewährten Box-in-Box-Bauweise konstruiert. Zusammen mit der DCG® – Technologie (Antrieb im Schwerpunkt) werden die bei den Beschleunigungen auftretenden Vibrationen auf ein Minimum reduziert. Weiterhin ist (optional) die B-Achse mit einem direkt angetriebenen Torquemotor (DDM®) ausgestattet. Der direkte Antrieb ermöglicht genauestens Indexieren und erfolgt völlig spielfrei.

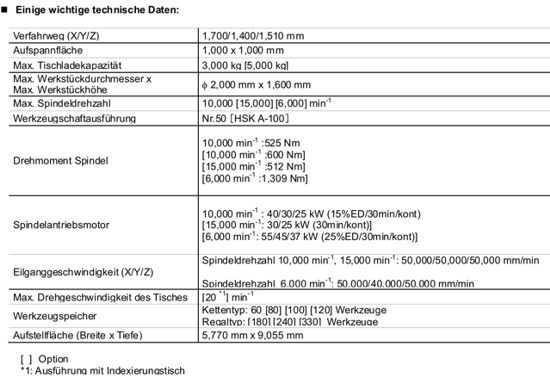

Mit der NH10000 DCG können Werkstücke mit einer max. Größe von Ø2.000 mm x 1,600 mm bearbeitet werden. Die maximale Ladekapazität des Tisches liegt bei 3.000 kg (5.000 kg optional). Mit der NH-Serie sind Bearbeitungen mit hoher Dynamik und höchster Präzision möglich. Dank neuer Funktionalitäten bietet die Maschine verbesserte und stabilere Bearbeitungsgenauigkeiten. Die NH10000 DCG wurde auch mit dem Ziel entwickelt, das Einrichten der Werkstücke zu erleichtern. Der normal übliche Höhenunterschied zwischen dem Maschineninneren und Maschinenäußeren ist durch die Installation von Arbeitsbühnen umgangen worden. (Im Falle von großen Maschinen werden die Setup-Operationen teilweise innerhalb der Maschine durchgeführt.) Darüber hinaus wurde der Arbeitsbereich vergrößert und die Türbreite verändert, um die Bedienbarkeit und die Zugänglichkeit weiter zu verbessern

Mit der NH10000 DCG können Werkstücke mit einer max. Größe von Ø2.000 mm x 1,600 mm bearbeitet werden. Die maximale Ladekapazität des Tisches liegt bei 3.000 kg (5.000 kg optional). Mit der NH-Serie sind Bearbeitungen mit hoher Dynamik und höchster Präzision möglich. Dank neuer Funktionalitäten bietet die Maschine verbesserte und stabilere Bearbeitungsgenauigkeiten. Die NH10000 DCG wurde auch mit dem Ziel entwickelt, das Einrichten der Werkstücke zu erleichtern. Der normal übliche Höhenunterschied zwischen dem Maschineninneren und Maschinenäußeren ist durch die Installation von Arbeitsbühnen umgangen worden. (Im Falle von großen Maschinen werden die Setup-Operationen teilweise innerhalb der Maschine durchgeführt.) Darüber hinaus wurde der Arbeitsbereich vergrößert und die Türbreite verändert, um die Bedienbarkeit und die Zugänglichkeit weiter zu verbessern

Für die NH10000 DCG sind weitere optionale Ausstattungen wie z.B. eine Spezifikation für extrem lange Werkzeuge oder auch automatisches Indexierung der Einrichtstation erhältlich, mit dem Ziel größere Werkstücke ideal bearbeiten zu können. Die Kunden können die Optionen individuell je nach Bedarf auswählen.

Merkmale

1. Hochgeschwindigkeits- und Hochpräzisionsbearbeitung

1. Hochgeschwindigkeits- und Hochpräzisionsbearbeitung

Das Maschinenkonzept der NH10000 DCG ermöglicht Bearbeitungen mit Dynamik und hoher Präzision. Durch die Box-in-Box-Bauweise erfolgt eine Verringerung der Masse bei erhöhter Stabilität, um der Maschine die enorme Dynamik zu ermöglichen. Ein weiteres Resultat ist eine Rundheit von 2,12 µm (mit direktem Wegmesssystem) bei gleichzeitiger Reduzierung der Werkzeugspitzenvibration und Verbesserung der Oberflächengenauigkeit. Für den Antrieb in den linearen X- und Z-Achsen wird die DCG-Technologie eingesetzt, d.h. dass die beweglichen Teile im Zentrum des Schwerpunktes mit Hilfe von Doppelantrieben bewegt werden. Dies minimiert Vibrationen, die das größte Problem bei Hochgeschwindigkeitsbearbeitungen darstellen, weiterhin werden dadurch höhere Bearbeitungs- und Oberflächengenauigkeiten erzielt, die Lebensdauer der Werkzeuge erheblich verlängert und durch die Dynamik der Maschine die Bearbeitungszeit reduziert. Zudem liegt die Eilgangsgeschwindigkeit in allen linearen Achsen bei 50 m/min (bis zu 2,5mal schneller als bei herkömmlichen Maschinen). Für den Drehachsenantrieb der B-Achse wird eine optionale NC-Achse mit DDM® (direkt angetriebener Torquemotor) angeboten. Der DDM überträgt die Antriebsleistung direkt auf die rotierende Achse, wodurch die Effizienz der Kraftübertragung verbessert und eine Spielfreiheit erreicht wird. Die 90° Indexierungszeit (bei einem Werkstückgewicht auf der Palette von 5,000 kg) wurde auf 1,9 Sekunden verkürzt.

2. Neue Funktionen

Bei Verwendung von innerer Kühlmittelzufuhr wird durch das Absaugen des Kühlmittels (anstelle des Ausblasens) beim Werkzeugwechsel der vordere Spindelbereich trocken gehalten. Dies verhindert, dass das verbleibende Kühlmittel am Spindelkegel anhaftet oder nach dem Werkzeugwechsel in das Werkzeugmagazin transportiert wird. Mit dieser Funktion werden langfristig Probleme verhindert und eine kontinuierliche Bearbeitungsgenauigkeit gewährleistet.

Eine weitere neue Funktion berücksichtigt den Winkel der B-Achse für die Z-Position und ermöglicht dadurch den Z-Achsenverfahrweg um 40mm zu verlängern. Dies erlaubt die Bearbeitungen mit kürzeren Werkzeugen, was eindeutig zu besseren Resultaten führt.

3. Verbesserte Bedienbarkeit

Um die Zugänglichkeit und Bedienbarkeit zu verbessern, wurden interne und externe Arbeitsbühnen angebracht, die den Höhenunterschied zwischen dem Maschineninnenraum und dem Maschinenäußeren eliminieren. Dies ermöglicht einen vereinfachten Zugang um beispielsweise Werkstücke einzurichten oder bearbeitete Werkstücke zu kontrollieren. Mit einer vergrößerten Türöffnung für die Einrichtstation (2.350 mm) kann das Be- und Entladen von Werkstücken mit einem Durchmesser von max. 2.000 mm einfach durchgeführt werden. Des Weiteren sind die Maschinen mit drei Spiralförderern für eine hervorragende Späneentsorgung ausgestattet. Diese Spiralförderer – zwei von ihnen verlängert in die Einrichtstation – sammeln nicht nur die Späne aus dem Bearbeitungsbereich, sondern auch aus der Einrichtstation und befördern diese zum externen Förderband.

Um die Zugänglichkeit und Bedienbarkeit zu verbessern, wurden interne und externe Arbeitsbühnen angebracht, die den Höhenunterschied zwischen dem Maschineninnenraum und dem Maschinenäußeren eliminieren. Dies ermöglicht einen vereinfachten Zugang um beispielsweise Werkstücke einzurichten oder bearbeitete Werkstücke zu kontrollieren. Mit einer vergrößerten Türöffnung für die Einrichtstation (2.350 mm) kann das Be- und Entladen von Werkstücken mit einem Durchmesser von max. 2.000 mm einfach durchgeführt werden. Des Weiteren sind die Maschinen mit drei Spiralförderern für eine hervorragende Späneentsorgung ausgestattet. Diese Spiralförderer – zwei von ihnen verlängert in die Einrichtstation – sammeln nicht nur die Späne aus dem Bearbeitungsbereich, sondern auch aus der Einrichtstation und befördern diese zum externen Förderband.

4. Optionale Ausstattungsvarianten für die Bearbeitung großer Werkstücke

Ein Werkzeugmagazin für Werkzeuge mit einer Länge von bis zu 1.000mm, welches der Palettengröße entspricht, ist als Option erhältlich. Der Einsatz von langen Werkzeugen ermöglicht dem Bediener, durchgängige Tieflochbohrungen bei großen Werkstücken durchzuführen, die eine hohe Koaxialität verlangen. Damit kommt die NH10000DCG bei tiefen Bohrungen ohne eine 180-Grad-Drehung der B-Achse aus. Nicht nur die Bearbeitungszeit verringert sich, auch das Bearbeitungsergebnis wird erheblich präziser.

Mit einer max. Ladekapazität von 5.000 kg (optional) – die größte Kapazität bei den horizontalen Bearbeitungszentren von Mori Seiki – verfügt die NH10000DCG auch über eine optionale automatische Indexierung der Einrichtstation, die das automatische Drehen von schweren Werkstücken ermöglicht. Die Kunden können je nach Bedarf die für sie geeignete Ausführung auswählen.

Mit einer max. Ladekapazität von 5.000 kg (optional) – die größte Kapazität bei den horizontalen Bearbeitungszentren von Mori Seiki – verfügt die NH10000DCG auch über eine optionale automatische Indexierung der Einrichtstation, die das automatische Drehen von schweren Werkstücken ermöglicht. Die Kunden können je nach Bedarf die für sie geeignete Ausführung auswählen.

5. Neue MAPPS IV Steuerung

Die NH10000DCG wird mit der nächsten Steuerungsgeneration von Mori Seiki, MAPPS IV, ausgeliefert. Die Steuerung überzeugt mit einem 19“ TFT-Display, PC-Tastatur und Duo-Core Prozessor. Ein noch besseres Handling ist durch die programmierbaren Softkeys und erweiterte Bildschirmfunktionen möglich. Mit der MAPPS IV auf der NH10000DCG wird zusätzlich ein in die Steuerung integriertes CAM Modul von ESPRIT geliefert. Neben der Möglichkeit komplexeste Bauteile, an der Maschine bzw. mit der gleichzeitig vorhandenen Netzwerklizenz außerhalb der Maschine zu programmieren, liefert Mori Seiki Postprozessor und 3D Maschinensimulation im CAM Modul gleich mit.

Kontakt: