Innovative Werkstofftechniken treiben die Entwicklung in der Automobilindustrie voran. Forscher arbeiten intensiv an neuen Materialien und deren Einsatzmöglichkeiten. Die verstärkte Verwendung von Aluminium, optimierten Stahlsorten oder hybriden Werkstoffen kann Autos leichter, umweltverträglicher und gleichzeitig leistungsstärker machen. Doch die neuen Stars der Szene haben ihren Preis: Die Bearbeitung ist sehr anspruchsvoll und fordert insbesondere die Zerspanung heraus. ISCAR hat diese Entwicklung aufgegriffen und fortschrittliche Werkzeuglösungen entwickelt, die neue Materialien effizienter und wirtschaftlicher bearbeiten.

Materialforscher suchen nach leichten, preiswerten und festen Materialien. Während Kostensenkungen in der Automobilindustrie Gebot der Stunde sind, beeinflussen auch gesetzliche Vorgaben die aktuellen Entwicklungen. Dazu gehört ein niedrigerer CO2-Ausstoß. Zur Emissions-Senkung müssen Autos leichter werden, um Kraftstoff zu sparen. Darüber hinaus verbessern hochfeste Werkstoffe die Sicherheit der Insassen. Als führender Zulieferer für den globalen Automobilsektor nahmen sich die Experten von ISCAR dieser Herausforderungen an. „Neue Werkstoffe erfordern neue Bearbeitungskonzepte. Um dies umzusetzen, ist Iscar zweigleisig gefahren. Es galt einerseits, die Lebensdauer der Werkzeugschneiden zu verlängern und auf der anderen Seite Werkzeuge zu entwickeln, die die Bearbeitungszeiten der anspruchsvollen Werkstoffe reduzieren“, skizziert Erich Timons, CTO bei der ISCAR Germany GmbH im badischen Ettlingen.

Vor zehn bis 15 Jahren wurden die damals gebräuchlichsten Zylinderblöcke aus Gusseisen weitgehend durch Zylinderblöcke aus einer Metallkombination wie beispielsweise Aluminiumblöcke mit eingegossenen Zylinderlaufbuchsen aus Gusseisen ersetzt. Inzwischen steigen immer mehr Autobauer auf additive hergestellte hybride Werkstoffe um, bei denen ein Stahlwerkstoff durch thermische Spritzverfahren direkt auf die Aluminium-Zylinderwände aufgebracht wird. Diese Beschichtungen bringen viele Vorteile hinsichtlich der Fahrzeug- und Motorleistung mit sich. Die zwei wichtigsten sind das Gewicht und die Schmierung. Der Motor ist ohne schwere Gusseisen-Zylinderlaufbuchsen viel leichter, und durch die Mikrostruktur der Beschichtungen wird die Reibung zwischen Zylinder und Kolben reduziert.

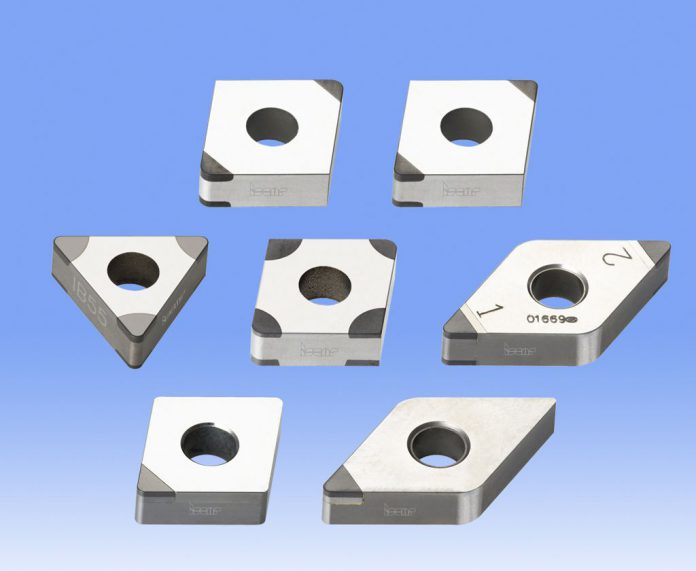

Eine Herausforderung ist beispielsweise die Schruppbearbeitung der Bohrungen. Das Ausspindeln dieser sehr verschleißfesten Funktionsschichten kann wirtschaftlich mit CBN Schneiden hergestellt werden. Jedoch erreichen die aktuell verfügbaren CBN Sorten nicht das geforderte Leistungsniveau. Als Hersteller von CBN hat ISCAR hier anwendungsspezifische CBN Sorten (Bild 1) alleine für diese Bearbeitung entwickelt. Eine ganz andere Herausforderung ist das Fräsen des Hohnfreiganges an diesen Motorblöcken. Hier müssen in einem Schnitt beide Werkstoffe bearbeitet werden. Dabei darf die nur wenige Zehntel dicke Funktionsschicht nicht abplatzen.

In der Automobilindustrie herrscht nach wie vor der Trend zum Downsizing: Kleinere Motoren sollen Sprit sparen und dabei annähernd gleiche Leistung bringen wie hubraumstarke. Dementsprechend werden auch die Komponenten kleiner. In solchen Motoren kommen neuerdings Kolben aus Stahl zum Einsatz, die deutlich kürzer sind als frühere Aluminium-Varianten – mit Konsequenzen für die Bearbeitung. „Wir müssen hier mit Stech-Dreh-Bearbeitungen stark aushöhlen. Das ist ebenfalls eine schwierige Aufgabe“, sagt Timons. Das Hohlbohren von Kurbelwellen zur Gewichtsreduzierung und die Hartbearbeitung von Getriebebauteilen aus Sinterwerkstoffen sind weitere, anspruchsvolle Einsatzgebiete, die leistungsstarke Präzisionswerkzeuge erfordern.

Flexibler Schneideinsatz für bessere Nockenwellen-Bearbeitung Neue Wege geht ISCAR auch in der Bearbeitung von Nockenwellen, die aus Gewichts- und Kostengründen nicht mehr aus Stangenmaterial, sondern aus einzelnen Modulen bestehen. Die Anordnung der einzelnen Nocken ist dabei genau auf die Geometrie der Welle abgestimmt. Zur Nocken-Herstellung wird gesintertes und gepresstes Pulvermetall oder gehärteter Stahl verwendet. Da diese Komponenten jährlich in Millionen-Stückzahlen entstehen, ist die Reduzierung der Bearbeitungszeit ein wichtiger Kostenfaktor. Hierfür hat ISCAR einen innovativen Schneideinsatz entwickelt, mit dem der gesamte Bearbeitungsprozess ausgeführt werden kann: Plandrehen, Innendrehen wie Schruppen und Schlichten sowie Anfasen. Auch hier ist die Schneidstoffentwicklung letztendlich der entscheidende Faktor, von ISCAR neu entwickelte und auf diese Anwendung angepasste CBN Sorten (Bild 1) bringen den entscheidenden Vorteil, um die Bearbeitung noch wirtschaftlicher durchzuführen.

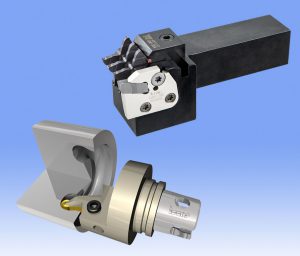

Für die Bearbeitung von geschmiedeten Nockenwellen bietet ISCAR die Tiefbohrer-Serie TRIDEEP (Bild 2) mit auswechselbarem Hartmetall-Schneideinsatz. Für den Anwender ergeben sich dadurch viele Vorteile. Die Bearbeitung ist im Vergleich zu konventionellen Bohrern deutlich kostengünstiger. Der Schneideinsatz besitzt drei Schneiden und ein Nachschleifen ist überflüssig. Die Wendeschneidplatte hat drei geteilte Hauptschneiden und positiv eingesinterte Spanformer für kurze Späne. Das erforderliche Drehmoment ist dadurch geringer, ermöglicht höhere Vorschübe und verbessert die Späneabfuhr. Eine kleine Schleppfase an der Schneidecke ermöglicht eine sehr glatte Bohrungsoberfläche. Die Bohrer in Durchmessern von 16 bis 28 Millimeter und den Standardmaßen 10 x D, 15 x D und 25 x D können sowohl auf Drehmaschinen als auch auf speziellen Tieflochbohrmaschinen eingesetzt werden.

Teure Zykluszeiten bei Stahlkolben-Bearbeitung vermeiden Mit dem Ziel, teure Zykluszeiten bei der Stahlkolben-Bearbeitung zu vermeiden, hat ISCAR mit der GRIP-Linie ein leistungsstarkes System entwickelt. Diese Werkzeuge sind ausreichend schlank, um an die teils schwer zugänglichen Bereiche zu gelangen (Bild 3), andererseits stabil genug, um hohen Schnittkräften standzuhalten. Die GRIP-Linie besitzt eine schwalbenschanzähnliche Klemmung, die den Schneideinsatz selbst bei wechselnder Schnittrichtung und Schneidenbelastung sicher im Plattensitz fixiert. Bearbeitungen wie Planstechen, Stech- und Längsdrehen nach rechts und links, sowie Profildrehen lassen sich hochstabil und mit sehr guter Oberflächenqualität durchführen.

Spanformer sorgen für die richtige „Abfuhr“

Wo gehobelt wird, fallen Späne: Für eine reibungslose Bearbeitung spielt die „Entsorgung“ der metallischen Rückstände eine wichtige Rolle. Es gilt, Spänenester zu vermeiden, die Werkzeugbruch oder Beschädigungen am Werkstück verursachen können. ISCAR hat eine Vielzahl an Spanformertypen entwickelt, die Späne auch in kleine Segmente brechen und somit eine zuverlässige Spanabfuhr ermöglichen.

Um Schäden an Werkzeug und Werkstück zu vermeiden, spielt die Kühlung während der Bearbeitung eine entscheidende Rolle. Mit dem Konzept JETCUT setzt ISCAR konsequent auf die zielgerichtete Zufuhr des Kühlschmierstoffes. Der Strahl wird dabei direkt in die Schneidzone geleitet. Dies reduziert die thermische Belastung, aber vor allem sorgt die kinetische Energie des Kühlmittelstrahles für einen Spanbruch, so dass eine prozesssichere Bearbeitung stattfinden kann.

Anwendungsspezifische Schneidstoffentwicklung Ein Beispiel für die hohen Anforderungen an moderne Präzisionswerkzeuge ist die Herstellung und Bearbeitung von Turbolader-Komponenten. ISCAR unterstützt die Produzenten mit innovativen Lösungen für eine wirtschaftliche und prozesssichere Bearbeitung. Auf Grund stark schwankender Nickelpreise versuchen die Turbolader-Hersteller, Werkstoffe mit geringem Nickelanteil zu entwickeln und einzusetzen. In den ISCAR-Technologiezentren arbeiten die Ingenieure mit Hochdruck an neuen Schneidstoffen, Wendeschneidplatten-Geometrien sowie Beschichtungen für die Bearbeitung dieser höchst anspruchsvollen neuen Werkstoffe. Die Forschungsabteilung von ISCAR hat deswegen mehrere verschleißfeste Hartmetallsorten speziell für die Bearbeitung von hitzebeständigen Turbinengehäusen entwickelt, die bei sehr hohen Schnittgeschwindigkeiten verwendet werden können und eine erheblich längere Lebensdauer haben als herkömmliche Schneidstoffe. Diese Vorteile erzielt die Kombination aus spezieller Schneidengeometrie und innovativer Vor- und Nachbehandlung der neuen Hartmetallsorte. Die Werkzeugschneiden sind dadurch sehr viel länger nutzbar und die Bearbeitungszeit sinkt drastisch.

Die Sorte MS32 von ISCAR beispielsweise ist hauptsächlich für die Schruppbearbeitung vorgesehen. Durch ein Hartmetallsubstrat mit sehr ausgewogener Verschleißfestigkeit und Zähigkeit, einer hochwertigen CVD-Beschichtung und einer entsprechenden Nachbehandlung erreicht die neue Sorte eine sehr hohe Standzeit. ISCAR hat MS32 erfolgreich bei der Trocken- und Nassbearbeitung und selbst bei Minimalmengenschmierung (MMS) getestet. Der Planfräser HELIDO 800 (Bild 4) entfernt bei einer Schnittgeschindigkeit von 150 m/min und einem Vorschub pro Zahn von 0,25 Millimeter bis zu sechs Millimeter Aufmaß eines wärmebeständigen austenitischen Gussstahls. Dabei erreicht er eine Standzeit, die bis zu 50 Prozent über der von Wettbewerbsprodukten liegt.

Eine Möglichkeit, Bearbeitungszeit zu sparen, bieten multifunktionale Kombinationswerkzeuge. Diese sind in der Lage, verschiedene Vorgänge auszuführen: Schruppbohren, Aufbohren, Schlichten, Ansenken und Anfasen in einer axialen Bewegung. Das reduziert die Bearbeitungs- und Nebenzeiten, da Werkzeugwechsel entfallen. „Die Entwicklung solch effektiver Werkzeuge ermöglicht eine signifikante Steigerung der Produktivität“, sagt Erich Timons.

ISCAR hat spezielle Werkzeuglösungen für die komplexe V-Band-Bearbeitung am Turbinengehäuse entwickelt und setzt unter anderem auf eine Plungeoperation mit tangentialen Wendeschneidplatten. Dieses System zeichnet sich durch seine hohe Stabilität und die sehr weichschneidende Geometrie aus (Bild 5). Die Wendeschneidplatte ist für alle Plattensitze einsetzbar und damit sehr bedienerfreundlich. Für Drehbearbeitungen empfiehlt ISCAR sein CUTGRIP-System mit vielen Geometrien, Spanformern, Beschichtungen und Hartmetallsubstraten. Speziell für die Drehbearbeitung an einem Doppelspindler eignet sich das modulare CUTGRIP System (Bild 6). Das Werkzeug ist radial wie axial einstellbar und besitzt je eine Wendeschneidplatte zum Schruppen und Schlichten. Damit können die engen Toleranzen der V-Band-Kontur realisiert werden. ISCAR stellt für das Konturdrehen anwendungsspezifische Lösungen zur Verfügung.

Buchsenbohrungen für die Regelkappe am Turbinengehäuse sind Spezialgebiete des Wechselkopf-Bohrsystems SUMOCHAM und des modularen Reibsystems BAYO-T-REAM. Beide Varianten besitzen wechselbare Köpfe für geringere Kosten und längere Standzeiten. Speziell für die Reib-Bearbeitung von hochwarmfesten Stahlgüssen hat ISCAR einen Reibkopf entwickelt mit 20 Prozent mehr Standzeit als vergleichbare Wettbewerbsprodukte. Für diesen Erfolg zeichnet unter anderem die zielgerichtete Innenkühlung direkt an der Schnittzone verantwortlich. (Bild 7).

Das Rennen um leichte Materialien, kleinere Motorvarianten sowie innovative Werkstoff-Kombinationen geht in weitere Runden – und die F&E-Abteilung von ISCAR gibt weiterhin Gas.

Statement Erich Timons, CTO ISCAR Germany GmbH:

Der verstärkte Einsatz innovativer Werkstoffe in der Automobilindustrie wird die Werkzeughersteller nach Einschätzung von Erich Timons, CTO bei ISCAR, auch weiterhin auf Trab halten. „Es gilt, Werkzeuge zu entwickeln, die eine schnelle und zuverlässige Bearbeitung dieser anspruchsvollen Materialien sicherstellen.“ Eine wichtige Rolle spielen dabei auch die Schneidstoffe. „Wir haben beispielsweise die Sorte MS32 entwickelt – ein Hartmetallsubstrat mit einer hohen Verschleißfestigkeit und Temperaturbeständigkeit kombiniert mit einer CVD-Beschichtung und einer nachfolgenden Oberflächenbehandlung. Anwender erzielen damit bei der Bearbeitung von hitzebeständigen austenitischen Gusswerkstoffen bis zu 50% höhere Standzeit im Vergleich zu den marktüblichen Schneidstoffen“ Entscheidende Bearbeitungsvorteile bringe auch die richtige Kühlung. „Wir setzen auf eine zielgerichtete Kühlschmierstoffzufuhr. Der Strahl wird dabei präzise direkt in die Schnittzone geleitet. Neben der dadurch erzielten Spankontrolle kann die Temperatur in der Schnittzone gesenkt werden und dadurch die Schnittgeschwindigkeiten erhöht werden.“, schildert Erich Timons, der die Herausforderungen durch neue Werkstoffe als wichtigen Innovationstreiber für die Werkzeughersteller sieht.

Kontakt: