„Mit dem im letzten Jahr neu eingeführten 6-Monats-Entwicklungszyklus mit zwei Versionen im Jahr kann nun bei VERO noch schneller auf die hohen, stetig steigenden Ansprüche der Formen- und Werkzeugbauunternehmen reagiert werden. So vereinfacht das optimierte Benutzerinterface mit zum Teil neuen und überarbeiteten Icons die Anpassung an die ergonomischen Bedürfnisse der Anwender“, unterstreicht Ralph Schmitt, Vorstand der MECADAT AG. „Somit wird auch die optimale graphische Auflösung bei der Nutzung hochauflösender 4k-Monitore gewährleistet. Die sogenannten Head-Up-Display Icons sind nun benutzerdefiniert konfigurierbar und können damit an die Erfordernisse der Anwender besser angepasst werden.“

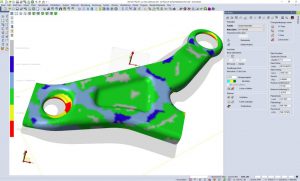

Im Bereich Werkzeugbau steht jetzt eine Funktion für die Berechnung des Rückfederungsverhaltens zur Verfügung. Wird also ein Blechteil aus der Matrize entfernt und die verformenden Kräfte fallen weg, findet eine elastische Dehnung statt und das Bauteil erfährt eine Rückfederung. Obwohl diese Rückfederung oft vernachlässigt wird, kann sie einen enormen Einfluss auf die resultierende Form des Bauteils – speziell bei hoch festen Blechmaterialien – haben. Eine größere Rückfederung macht es schwierig, die endgültigen Abmessungen des Bauteils zu steuern. Aus diesem Grund wurde diese Funktionalität integriert. Ausgehend vom Ausgangsteil, den Materialdaten und der Platinenberechnung wird ein Mesh erzeugt, das die Produktgeometrie nach dem Rückfederungseffekt darstellt.

Das schon seit einigen Versionen verfügbare Modul zur Kompensation des Rückfederungsverhaltens kann nun dieses FE-Netz nutzen, um vollautomatisch ein korrigiertes Modell zu erzeugen. Durch diese effektive Kompensationsmethode können Modelle im Vergleich zu herkömmlichen CAD-Techniken schnell geändert werden. Darüber hinaus wird dadurch auch die Anzahl der Korrekturschleifen in der Regel reduziert und Kosten gesenkt.

Bei den VISI-Blankmodulen zum Ermitteln von Platinen und Ziehstufen wurde zusätzlich die Darstellung der sogenannten Sicherheitsbereiche integriert. Damit wird dem Benutzer erlaubt, die Formbarkeit des abgewickelten Bauteils zu prüfen. Dabei werden verschiedene Zonen wie Faltenbildung, Versagen oder Sicherheit betrachtet und angezeigt, die während des Umformprozesses auftreten können.

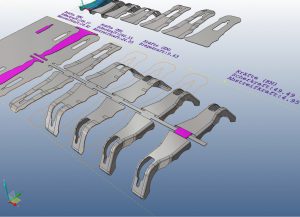

Beim Einbau von Normteilen aus den in VISI integrierten Standardkatalogen kann nun der Einbauwinkel immer optional zum absoluten Koordinatensystem oder einem frei definierten Werkzeugkoordinatensystem angegeben werden. Auch die Fräsmodule werden mit der Version VISI 2017 R2 verbessert. Der Fokus bei der Entwicklung lag dabei auf der Fehlerbehebung und Optimierung der in Version 2017 R1 eingeführten Funktionalität.

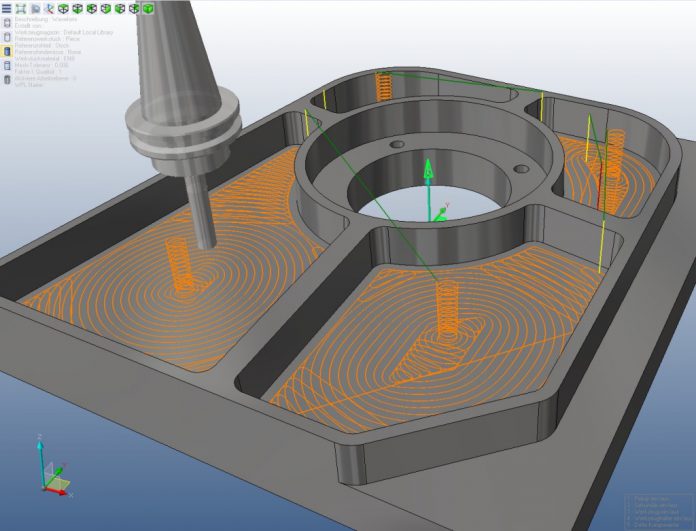

Im Bereich 2-Achsen Bearbeitung ist im Taschenfräsen die Strategie für offene Taschen optimiert worden. Des Weiteren kommt nun auch die von VERO entwickelte Waveform Technologie beim 2D-Fräsen uneingeschränkt zum Einsatz. Die so erzeugten trochoiden NC-Wege gewährleisten einen konstanten Materialabtrag und die weichen Bahnen verbessern Vorschub und Standzeit.

Für die 3-Achsen Simultanbearbeitung wurde das Restschruppen nochmals verbessert und eine bessere Werkzeugwegqualität erzeugt. Eine optimierte Werkzeugwegparameter-Prüfung verifiziert die NC-Wege bevor sie berechnet werden. Damit wird eine möglicherweise ungünstige Parametereinstellung verhindert und die Programmierung sicherer sowie schneller.

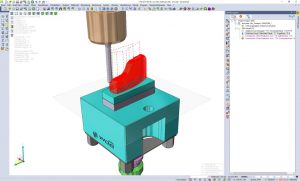

„In Version 2017 R2 gibt es nun auch ein neues Modul für die automatisierte Elektrodenbearbeitung. Somit wird der Prozess von der ‚Konstruktion zur Fertigung‘ einer Elektrode extrem beschleunigt und das Risiko von Fehlern reduziert“, ergänzt Ralph Schmitt. „Die VISI Version 2017 R2 enthält also – wie nicht anders erwartet – wieder exzellente produktivitätssteigernde Funktionen für den Formen- und Werkzeugbau.“

Kontakt: