Das Bearbeiten von Gehäusen führte immer wieder zu Engpässen. Der Arbeitsgang blockierte teilweise sogar die Produktion. Außerdem stiegen die Stückzahlen enorm, die Durchlaufzeiten waren nicht mehr akzeptabel. Deshalb war man 2023 beim Unternehmen HKS Drehantriebe auf der Suche nach einer effizienten und wirtschaftlichen Lösung.

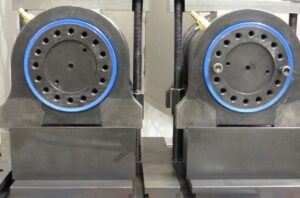

Die Vorteile horizontaler Bearbeitungszentren sind bekannt. Beim Unternehmen HKS Dreh-Antriebe war aber neben dem optimalen Späne-Fall das Konzept an sich die Lösung des Problems. Bei einigen Gehäusen der Drehantriebe ist links und rechts ein Bohrbild in der gleichen Position vorgesehen. Das ist auf vertikalen Maschinen kaum möglich, weil man nicht gleichzeitig in einer Aufspannung von oben und unten bohren kann. Demnach geht das nur horizontal und mit Schwenktisch.

Deshalb hatte man sich, allen voran Günter Höhn, Geschäftsführender Gesellschafter, schon vor drei bis vier Jahren über ein entsprechendes Konzept informiert. Allerdings standen diesem Wunsch zu der Zeit auf Grund der ausgesprochen guten Auftragslage andere Investitionen im Wege. 2023 war es dann aber soweit, man wollte ausschließlich für diese Bohrbearbeitungen investieren. Nach einem intensiven Benchmark entschied man sich für das 4-Achs-Bearbeitungszentrum H 5000 von HELLER.

Ausschlaggebend waren bei der ersten horizontalen Maschine, die technischen Details und die Leistung. Dazu Günter Höhn: „Das Problem war, dass damals die Zeit gedrängt hat, denn die Bauteile wurden auf einer Fahrständermaschine mit inakzeptablen Laufzeiten bearbeitet und deshalb waren bis dahin zum Teil fremd vergeben. Die Abhängigkeit, die Kosten, die Lieferzeiten und auch die Durchlaufzeiten waren einfach nicht mehr akzeptabel. Wir mussten handeln. Zumal bei uns zu der Zeit auch noch die erforderlichen Stückzahlen enorm gestiegen sind.“ Trotz diesem Zeitdruck waren die Verantwortlichen aus Wächtersbach und Neukirch, von HKS Dreh-Antriebe in Nürtingen bei HELLER, haben sich die Fertigung angesehen, Lösungen diskutiert und auch Testwerkstücke bearbeiten lassen. Günter Höhn hat all das überzeugt.

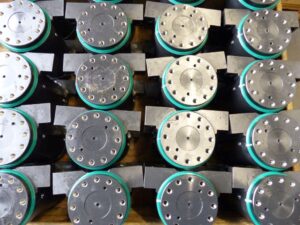

Heute, ca. acht Monate nach Inbetriebnahme, fertigt man auf dem Bearbeitungszentrum Losgrößen zwischen einem und 50 Stück. Absolut problemlos. Überwiegend geht es dabei um Wiederholteile in unterschiedlichen Baugrößen aus St50, C45 und chromhaltigen Vergütungsstahl. Ausgestattet mit Palettenwechsler, 100 Werkzeugplätzen und einer Getriebespindel PC 100G mit 43 kW Antriebsleistung und 822 Nm Drehmoment geht man zwar noch nicht in Grenzbereiche aber die Zerspanungsleistung ist nicht ohne.

So werden u.a. Gewinde bis M30 und größer geschnitten. Für Salvatore Noto, Gebietsverkaufsleiter bei HELLER ist das keine Selbstverständlichkeit: „Die H 5000 ist ein robustes und hochproduktives Bearbeitungszentrum aber gerade das Gewindeschneiden in einen 42CroMo4 Vergütungsstahl wird oft unterschätzt, da braucht man Spindelleistung. Die H 5000 kann das. Viel wichtiger erscheint mir aber, dass wir mit diesem Bearbeitungskonzept und der hohen Leistungsfähigkeit die Produktivität bei HKS Dreh-Antriebe nahezu verdoppeln konnten.“

Prozesssicherheit, Reproduzierbarkeit und Präzision mit gleichem Stellenwert

Diese Produktivität reizt man bislang aber noch nicht aus. Das Bearbeitungszentrum ist am Standort Neukirch in zwei Schichten im Einsatz. Um das vorhandene Potenzial an Produktivität zu nutzen, müssten eigentlich auch Bauteile aus Wächtersbach nach Neukirch geliefert werden. Für Mario Vogt, Fertigungsleiter bei HKS Dreh-Antriebe in Neukirch steht das aktuell aber noch nicht auf der To-Do-Liste: „Wir stehen noch am Anfang mit dem Bearbeitungszentrum. Wir müssen die Maschine noch besser kennenlernen und dann bin ich überzeugt, dass sich damit für uns noch ganz andere Bereiche öffnen.

Wichtig ist für mich, dass diese Arbeitsgänge bei uns andere Maschinen blockiert haben. Das ist mit dem Einsatz der HELLER vorbei. Und Günter Höhn ergänzt: „Wir konnten so neue Kapazitäten schaffen und auch die Lieferzeiten enorm verkürzen. Ich bin begeistert und schließe nicht aus, dass demnächst eine weitere Maschine aus dem HELLER-Programm bei uns installiert wird.“

Das Bearbeitungszentrum wird demnach allen Erwartungen, wie Prozesssicherheit, Reproduzierbarkeit und Präzision mehr als gerecht. Nun werden in Neukirch zwar nicht unbedingt die µm’s gesucht aber die Toleranzen bewegen sich im Hundertstel Bereich. Dass das auch ohne große optionale Erweiterung wie Hochgenauigkeitspaket etc. möglich ist, zeigt sich daran, dass bei HELLER prinzipiell alle Bearbeitungszentren mit direkten Messsystemen im Standard ausgestattet sind.

Außerdem sind die 4-Achs-Bearbeitungszentren der Baureihe H für Paletten- und Werkstückautomation vorbereitet. Bei HKS Dreh-Antriebe begnügt man sich aber noch mit dem Plattenwechsler und sieht die Notwendigkeit einer Werkstückautomation nicht. Für Salvatore Noto ist das eine kluge Einstellung, denn er vertritt eine bislang recht seltene aber sicher überlegenswerte Ansicht: „Durch ein hochproduktives Bearbeitungszentrum, wie hier inklusive Palettenwechsler, können doch vorerst die vorhandenen Facharbeiter-Ressourcen voll ausgeschöpft werden. Das ist meines Erachtens eine sinnvolle Alternative bevor man sofort in kostenintensive Automatisierungslösungen investiert.“

HKS Drehantriebe im Blickpunkt

Das Unternehmen ist einer der international führenden Hersteller von kompakten und leistungsstarken Drehantrieben und Schwenkmotoren mit bis zu 250.000 Nm Drehmoment und 1500° Schwenkwinkel.

Außerdem zählen zum Produktportfolio Stellantriebe, TiltRotatoren, Dreh-Hub-Kombinationen, Zahnstangenritzelantriebe und Linearzylinder. Zum Kundenkreis des Familienunternehmens mit über 290 Mitarbeitern an drei Standorten zählen die Baumaschinenindustrie, On/Offshore, der Maschinenanlagenbau, die Fahrzeug- und Mobilhydraulik, der Bergbau sowie die Lebensmittel, Pharma- und Chemieindustrie.

Nebenbei bemerkt

Günter Höhn: „Ich lege großen Wert darauf, dass wir ausschließlich Qualitätsprodukte im Einsatz haben. Von billig halte ich nicht viel. Das Unternehmen HELLER war für uns natürlich kein Unbekannter. Wir wissen, dass HELLER hochwertige Produkte verbaut. Da führt u.a. auch zu einer Lebensdauer von 20 Jahren und mehr. Und das Ergebnis gibt mir doch recht.“

Interessantes am Rande

Die hohen Kräfte der Spindel und die Dynamik der Achsen erhöhen die Produktivität der Maschine in der Praxis. Für die Umsetzung werden allerdings auch eine entsprechende Stabilität und das richtige Dämpfungsverhalten benötigt. Vor diesem Hintergrund ist die klassische Bauweise mit Doppelantrieb in Z bei der Baureihe H geblieben und wurde von HELLER in zahlreichen Details weiter optimiert.

Kontakt: