Zugegeben – beim Tieflochbohren ist zwar durchaus so einiges zu beachten. Aber mit Alchemie und Glück haben erfolgreiche Ergebnisse nichts zu tun. Vorausgesetzt, der Anwender geht methodisch vor und beachtet von Anfang an ein paar grundlegende Aspekte. Dann lassen sich böse Überraschungen auch in automatisierten Bearbeitungen sehr zuverlässig vermeiden.

Kollisionen vermeiden

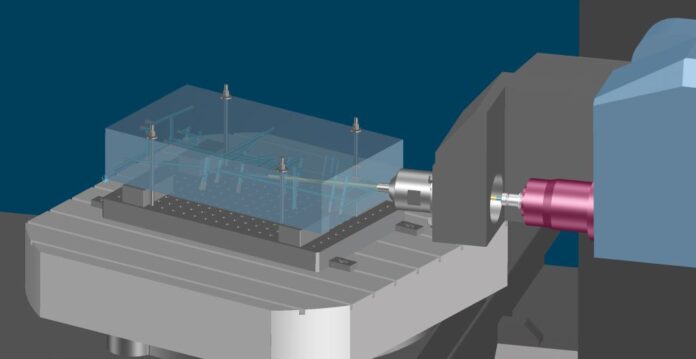

Egal, ob auf einem Tiefbohrbearbeitungszentrum, einer Tiefbohrmaschine oder einem konventionellen, für das Tiefbohren geeigneten Bearbeitungszentrum gearbeitet wird – die langen Bohrwerkzeuge spielen mit ihrer komplexen Störkontur in einer ganz eigenen Liga. Damit wird die Kollisionsgefahr zu einem wesentlichen Faktor, speziell die Z-Achse benötigt Aufmerksamkeit. Besonders wichtig wird das in einer mannarmen oder gar mannlosen Bearbeitung – eine Automatisierung benötigt stabile, sichere und vorhersehbare Bearbeitungsprozesse.Hier kann ein CAM-System mit valider Kollisionsprüfung vorab für die notwendige Klarheit sorgen. Wichtig ist, dass die digitalen Daten Maschine, Werkzeug, Spannmittel und Werkstück vollständig und exakt abbilden und die Software die Wirklichkeit 1:1 wiedergibt. So erkennt der Anwender mögliche Kollisionen bereits klar in der virtuellen Umgebung der CAM-Software und steuert entsprechend mit geeigneten Maßnahmen gegen. Wer den digitalen Zwilling richtig nutzt, ist auch bei „sperrigen“ Prozessen wie dem Tieflochbohren sicher vor Kollissionen.

Werkzeuge fit halten

Tiefbohrprozesse stehen in dem Ruf, wahre „Werkzeugfresser“ zu sein. Die Werkzeugstandzeiten sind zudem aufgrund ihrer unregelmäßigen Abnutzung oft schwer kalkulierbar. Sie werden häufig viel zu niedrig Angesetzt. In automatisierten CAM-Lösungen sind deshalb neben dem eigentlichen Bearbeitungswerkzeug auch die passenden vom Hersteller empfohlenen Schnittwerte im System hinterlegt – die optimalen Werkzeugstandzeiten lassen sich so leichter berechnen.

Übrigens spielt auch der richtige KSS eine wichtige Rolle – denn der ist in der Regel auf Fräsbearbeitungen ausgelegt und nicht auf die speziellen Anforderungen tiefer Bohrungen. Spezielle Tiefbohröle sorgen für bessere Druckeigenschaften, transportieren Späne besser ab und führen damit zu höheren Werkzeugstandzeiten. Positiver Nebeneffekt: Genauigkeiten und Qualität verbessern sich.

Werkzeugwechsel reduzieren

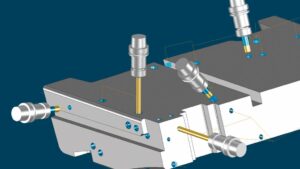

Es gibt zwar inzwischen Bohrzentren, die auch die Tiefbohrwerkzeuge automatisch wechseln können – etwa vom portugiesischen Maschinenbauer Cheto. Aber das ist sowohl bei Bearbeitungszentren als auch bei den speziellen Tiefbohrmaschinen eher die Ausnahme. Speziell die Bohrwerkzeuge werden also zumeist noch von Hand eingewechselt. Hier ist es ein großer Vorteil, wenn sich die Entscheidungen über den Werkzeugeinsatz in die Software vorverlegen lassen. Leistungsfähige CAM-Systeme ermöglichen es dem CAM-Programmierer mit intelligenten und automatisierbaren Features auf einfache Weise, etwa die Werkzeugauswahl und die Bearbeitungsfolge schon in der virtuellen Umgebung zu optimieren. So lassen sich unnötige und zeitraubende Werkzeugwechsel auf der Maschine vermeiden.

Bearbeitung für flexiblen Einsatz optimieren

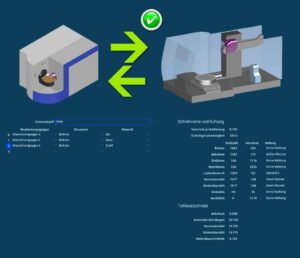

Oft gibt es mehrere Möglichkeiten, Werkstücke zu bearbeiten – auch auf alternativen Maschinen. Und gerade in automatisierten Systemen ist oft nicht von Anfang an klar, welchen Weg das Teil letztlich in der Bearbeitung nimmt: über das Zentrum mit der Bohrbuchse oder doch über eine Maschine, die nicht über dieses Feature verfügt? Gut, wenn der Anwender das nicht im Vorfeld entscheiden muss, sondern sich darauf verlassen kann, dass im Idealfall die Automatisierung im richtigen Moment die beste Entscheidung trifft und der Bearbeitungsprozess in jedem Fall ein optimales Ergebnis liefert. Intelligente Handlungsalternativen sorgen für eine flexible und anpassungsfähige Fertigung und sichern die Termintreue.Die Voraussetzung dafür ist aber, dass das notwendige Fertigungswissen im CAM-Programm vorliegt. Standardisierte Vorlagen für Bearbeitungsabläufe – quasi NC-Schablonen – sollten dort alle sinnvollen Varianten abdecken. Zum Beispiel ein Template für die Bearbeitung mit Bohrbuchse und beispielsweise ein anderes für das Tiefbohren ohne diese Buchse.

Fertigungswissen automatisiert anwenden

In diesen Templates sind die Bearbeitungen bauteilunabhängig, aber detailliert ausgearbeitet, die Werkzeuge sind mit ihren erprobten, auf den jeweiligen Werkstoff und die eingesetzte Maschine hin optimierten Schnittdaten ebenso hinterlegt wie die Bearbeitungsstrategien. Das Ergebnis sollte unabhängig vom Weg, den das Werkstück nimmt, und den verwendeten Maschinen das gleiche sein.

Das schafft stabile Prozesse und wertvolle Handlungsalternativen auch bei einer Fertigung in Losgröße 1. So bleibt der Anwender flexibel. Das im CAM-System in digitalen Bibliotheken vorhandene standardisierte Fertigungswissen sorgt zuverlässig dafür, dass die einzelnen Templates auf die eingesetzten Maschinen hin abgestimmt sind, in einer optimierten Abfolge kombiniert, und präzise abgearbeitet werden. Der Maschinenpark wird bestmöglich ausgelastet.

In automatisierten Systemen kümmert sich die Software auch darum, dass die NC-Programme passend für die ausgewählten Maschinen ausgegeben werden. Und bei einer Veränderung – etwa aufgrund einer Störung, einem „Feuerwehrauftrag“ oder einer aus anderen Gründen notwendigen Neupriorisierung – ist der zusätzliche Aufwand für eine Umplanung der Bearbeitung sehr überschaubar. Für den Anwender sind es bei den heutigen leistungsfähigen Systemen ein paar Mausklicks – den Rest erledigt die Software.

Mehrere Arbeitsgänge zusammenfassen

Man spricht zwar von „der“ Tieflochbohrung. Meist aber sind es mehrere – bis zu sechs – Arbeitsgänge, die für das gewünschte Ergebnis notwendig sind: von der Pilotbohrung über das eigentliche Tiefbohren bis hin zum Gewinde aufbohren und Gewindefräsen. Bei schrägen Bohrungen kommt oft noch das Anspiegeln dazu. Es erfordert sehr viel Know-how, diese komplexen Fertigungsabläufe optimal zu kombinieren und die jeweiligen Parameter für die Bearbeitungen festzulegen Auch hier ist es vorteilhaft, wenn die Arbeitsgänge und Strategien standardisiert sind und das Wissen um ihren optimalen Einsatz inklusive der auf Maschine, Werkzeug und Werkstoff abgestimmten Schnittdaten ebenfalls in der Software steckt. Ein CAM-System, das über entsprechende Templates oder NC-Schablonen verfügt, ruft diese Bearbeitungsfolgen mit den für derartige Bearbeitungen optimierten Parametern und Strategien direkt ab. Damit lassen sich auch in Betrieben, in denen nur gelegentlich Tiefbohrungen erstellt werden, sehr prozesssichere und -stabile Abläufe übernehmen und bei Bedarf auch automatisiert abarbeiten.

Komplettbearbeitung richtig programmieren

Soll das Tiefbohren zeitsparend mit einer Komplettbearbeitung von mehreren Seiten kombiniert werden, stoßen viele CAM-Systeme systembedingt an eine weitere Grenze. Das bedeutet, dass häufig jeder Bereich für sich betrachtet, separat programmiert und auch isoliert abgearbeitet wird. Synergieeffekte können so nicht erschlossen werden, und die Bearbeitung dauert unnötig lang.

Zeitgemäße CAM-Software bearbeitet auch komplexe Bauteile umlaufend. Die Reihenfolge der einzelnen Bearbeitungsschritte kann der Anwender selbst festlegen oder sich dabei von den Automatismen des im System hinterlegten Fertigungswissens wirksam unterstützen lassen. So entsteht quasi wie von selbst ein ganzheitlich aufs Werkstück ausgerichtetes NC-Programm, das die Bearbeitungsreihenfolge in technischer wie ökonomischer Hinsicht optimiert – und dem Unternehmen viel Zeit spart.

Checkliste: 7 Erfolgsfaktoren fürs Tiefbohren

1 Schließen Sie Kollisionen von vornherein aus. Wählen Sie ein CAM-System mit integrierter Kollisionsprüfung, das die Bearbeitung mit allen relevanten Faktoren (Störkonturen!) simulieren kann.

2 Reduzieren Sie Werkzeugstandzeiten. Hinterlegen Sie die vom Hersteller empfohlenen Schnittwerte direkt im virtuellen CAM-System. Und nutzen Sie spezielle Tiefbohröle: Denn diese Schmierstoffe sind auf guten Spänetransport und bessere Druckeigenschaften hin optimiert. Das führt zu einem ruhigeren Lauf, erhöht die Werkzeugstandzeit zusätzlich und verbessert die Qualität der Bohrungen.

3 Minimieren Sie Werkzeugwechsel. Denn Werkzeugwechsel sind Zeitfresser. Optimieren Sie in ihrer Fertigungssoftware die Bearbeitungsfolgen und damit den Werkzeugeinsatz, so dass die Zahl der Wechsel möglichst klein bleibt.

4 Sorgen Sie für Flexibilität. Mit zeitgemäßen CAM-Systemen ist der Aufwand, eine Bearbeitung für unterschiedliche Maschinen zu berechnen, nicht mehr groß. Das sorgt gerade in einer hochautomatisierten Fertigung für eine hohe Flexibilität der Abläufe.

5 Bringen Sie Ihr Wissen ins System. Bearbeitungen lassen sich in zeitgemäßen CAM-Systemen standardisiert auf Maschinen, Werkzeuge, Werkstoffe und weitere Variablen hin optimieren. Daraus entstehen Templates oder NC-Schablonen, die das Programmieren automatisieren.

6 Automatisieren Sie die Programmierung. Auch bei komplexen mehrstufigen Bohrbearbeitungen. Heutige CAM-Systeme können mittels Templates derartige Bearbeitungsfolgen aus den separaten Arbeitsgängen bestmöglich kombinieren und auch Parameter wie die Pilottiefe fürs Anspiegeln und ähnliches optimieren.

7 Optimieren Sie die Werkzeugwege. Mehrseitenbearbeitung bedeutet nicht, dass jede Seite für sich bearbeitet werden muss. Heutige CAM-Systeme ermöglichen die umlaufende Bearbeitung der Werkstücke – inklusive des Tiefbohrprozesses – und optimieren die Werkzeugwege. Das reduziert die Bearbeitungszeit und kann sich positiv auf die Bauteilqualität auswirken.

Fazit

Tiefbohren ist kein Hexenwerk. Wer einige wenige grundlegende Faktoren beachtet, erreicht auch bei einer automatisierten Bearbeitung prozesssicher und stabil hochwertige Ergebnisse. Hier unterstützt leistungsfähige Software sehr wirksam. Wenn bei jedem Werkzeug für jede Situation passende Schnittwerte hinterlegt sind, bedeutet dies für alle Beteiligten ein hohes Maß an Standardisierung bei gleichzeitiger Flexibilität. Zudem lassen sich die CAM-Programme schnell und einfach aus Templates erstellen und bei Bedarf auch mit wenigen Mausklicks für andere Maschinen umprogrammieren. Das verschafft wertvolle Freiräume angesichts der bei den meisten Aufträgen sehr eng gesetzten Termine.

Kontakt: