Welche Strategien und Technologien sind erfolgreich, um ein Werkstück in Qualität, Produktivität und Stückkosten optimal zu fertigen? Welche Lösung hilft in Zukunft der Medizintechnik weiter, welche der Automotivbranche? Wie flexibel muss eine Fertigung sein, wie weit der Prozess automatisiert? Und was bedeutet das alles für Service und Finanzierung? Die Chiron Group und gut 30 Partner geben Antworten und laden ein zu drei Tagen Open House nach Tuttlingen. Das gemeinsame Ziel: Im Dreieck Werkstück, Maschine und Werkzeug mit den Anwendern die beste Lösung zu finden.

Die Statistik zeigt, was sich im Markt abzeichnet – war vor fünf Jahren bei jeder dritten Turnkey-Maschine von Haus aus eine Automation mit dabei, sind es heute sieben von 10. Das Team um Thomas Marquardt, Leiter der Automation bei der Chiron Group, hört von seinen Kunden zwei maßgebende Aussagen für die hohe Nachfrage: Bekomme ich in 2, 5 oder 10 Jahren noch den „einfachen“ Bediener? Jemand, der auch in der 2. und 3. Schicht arbeitet? Und: Produktivitätssteigerung und Stückkostenvorteile sind Daueranforderungen – fertigungstechnisch wie wirtschaftlich hat eine Prozessautomation das größte Potenzial, Zeit zu gewinnen.

Das Automations- und Applikationsteam präsentiert auf dem Open House eben solche Praxis-Lösungen für Neuprojekte und Bestandsmaschinen – von der integrierter Automation über Standardautomation aus dem Variocell-Programm bis hin zu verketteten Systemlösungen.

Lösungen für die Mikrozerspanung

Keine neue Technologie, aber eine die richtig Fahrt aufgenommen hat, ist die Mikrozerspanung. Warum sollte man Bauteile von wenigen Zentimetern auf Maschinen fertigen, die dafür an Stellfläche, Masse und Energiebedarf im Grunde überdimensioniert sind? Eine Mikromaschine, wie die Micro5, ist diesen „kleinen und feinen“ Produkten angepasst und hat deutliche Vorteile bei Energieeffizienz, Nachhaltigkeit, Werkstückqualität und Wirtschaftlichkeit. 2020 neu im Produktprogramm der Chiron Group liefen bei den ersten Anwendern acht Micro5-Maschinen in der tägliche Fertigungspraxis. Ende 2024 werden es gut 250 Maschinen sein. Knochenplatten für die Handchirurgie, Dentaltechnik, Instrumente, aber auch Teile aus der Kommunikationstechnologie und natürlich der Uhren-und Schmuckindustrie zählen zu den Zielwerkstücken nachhaltiger und ultra-präziser Mikrozerspanung. Für Losgröße 1 und automatisierte Serienfertigung stehen Show-Cases und Best-Practice-Anwendungen in Tuttlingen bereit, genau unter die Lupe genommen zu werden.

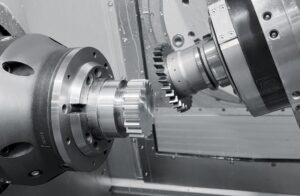

A perfect match – Fräsen, Drehen, Verzahnen

Stand heute ist die Mill-Turn-Technologie bei Losgröße 1 und in der Serienproduktion eine fest etablierte Größe. Warum die Verfahrensintegration des Verzahnens in die 6-Seiten-Komplettbearbeitung bei der Chiron Group im Fokus steht, erklärt Michael Wurster, Senior Produktmanager, so: „Der Markt zeigt ein wachsendes Interesse für diesen Prozess mit seinen vielfältigen Anwendungsmöglichkeiten.

Auslöser sind die Herausforderungen sich verringernder Losgrößen, hoher Werkstückqualität und der Druck schneller Lieferzeiten – in der Konsequenz sind immer produktivere Fertigungsprozesse gefragt. Die Ausbringung ist bekanntlich am höchsten mit einer Fertigung nach dem Taylorprinzip, und wer Masse produziert, wird das auch weiterhin auf spezialisierten Verzahnungsmaschinen machen. Vom Prototypen- bis hin zum Serienfertiger bekommen die Anwender mit der Baureihe MT 715 jetzt eine sichere Alternative, ihre Teile komplett zu bearbeiten – das Wälzschälen bis Modul 3,5 mm und einer erreichbaren Qualität der Verzahnung mit IT 7 und besser inklusive.“ Maschine, Werkzeug, Technologiezyklen und Eingabemasken, das Komplettpaket ist unter Span im Showroom live zu erleben.

Doppelspindlig und automatisiert – Alu, Guss-, Stahl- und Titanzerspanung

Bei 360 mm geht es los, bei 1200 mm ist das Maximum an Spindelabstand erreicht. Die Doppelspindler der Baureihen 16, 22, 25 und 28 sind das Herzstück im Produktprogramm, um komplexe Werkstücke aus Alu, Guss, Stahl und Titan sowohl stabil als auch dynamisch, meist 4- und 5-achsig, mit hoher Produktivität zu bearbeiten. Besonders Highlight, das man auf dem Open House live erleben kann, ist die DZ 22 S MT. Sie bietet kraftvolle Fräs- und Drehleistung und ist einzigartig für die Komplettbearbeitung von Futterteilen bis Ø 600 mm.

Sowohl in der flexiblen Kleinserien- als auch in der hochproduktiven Serienfertigung. Anwenderbeispiele aus Automotive, Werkzeug-/Formenbau, Lohnfertigung und Aerospace überzeugen mit herausragenden Daten und Fakten.

Geballter Wissenstransfer – Know-how, Erfahrung und langjährige Partner

Neu- und Weiterentwicklungen rund um die Werkzeugmaschine sind immer am erfolgreichsten, wenn die Partner aus der Peripherie mit Rat und Tat unterstützen. Sei es bei der Auslegung automatisierter Prozesse, einem Full-Service-Leasing oder beim Trouble-Shooting im laufenden Prozess – Hersteller und Kunden profitierten in der Regel immer aus dem Erfahrungsschatz der Hersteller von Werkzeugen, Mess- und Prüfmitteln, Kühlschmierstoffen, Vorrichtungen und Spannmitteln sowie Software-Tools und Steuerungen. Für Bernd Hilgarth, CSO der Chiron Group, ist das Event im eigenen Haus das Highlight des Jahres und er hat diese Botschaft an Kunden und Interessenten: „Wer nach vorne denkt und sich um die für sein Unternehmen beste Lösung Gedanken macht, sollte die Gelegenheit wahrnehmen und zum Open House nach Tuttlingen kommen. So viel geballtes Wissens an einem Ort hat man sonst nicht.“

Kontakt: