Die Jelba GmbH & Co.KG mit Sitz im niederbayerischen Hauzenberg-Jahrdorf nahe Passau übernimmt seit ihrer Gründung im Jahr 1990 die Lohnfertigung für Kunden weltweit. „Wir sind technisch breit aufgestellt und bedienen viele Branchen“, sagt Fertigungsleiter Rainer Pilsl.

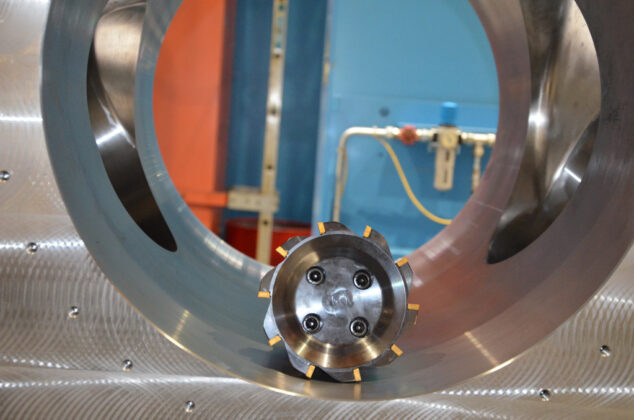

So entstehen Komponenten für den Prüfsektor in der Automobilindustrie, für Sondermaschinen, den Walzwerkbau, die Windkraft, den Flugzeugbau und die Wasserkraft. „In unserer Produktionshalle können wir Bauteile bis zu einem Gewicht von 80 Tonnen handhaben. Auf unseren leistungsstarken Maschinen lassen sich Komponenten bis 16 Meter Länge bearbeiten“, schildert Rainer Pilsl.

Jelba fertigt nahezu ausschließlich auf Kundenwunsch. Seit der Gründung ist das Familienunternehmen kontinuierlich gewachsen und beschäftigt heute 270 Mitarbeiter, darunter 30 Auszubildende. Fräsen, Drehen und Schleifen sind auf einer Produktionsfläche von 15.000 Quadratmetern die Hauptzerspanungsprozesse. „Wir übernehmen aber auch Tätigkeiten wie Sägen, Schweißen, Lackieren oder Sandstrahlen“, beschreibt Rainer Pilsl.

Es entstehen Komponenten in Stückzahlen von eins bis 20. „Unser Fokus liegt auf der Großteile-Zerspanung nach hohen Kundenanforderungen. Liefertermin, Qualität und Preis müssen stimmen“, sagt er. Mit der derzeitigen Marktsituation zeigt er sich zufrieden. „Unsere Auftragsbücher sind voll. Sehr gut entwickelt sich beispielsweise der Kunststoffsektor.“

Prozesse ständig im Auge

Um weiterhin erfolgreich zu bleiben, stehen die internen Produktionsprozesse ständig auf dem Prüfstand. „Wir sind nie zufrieden und immer auf der Suche nach Verbesserungen“, bringt es Rainer Pilsl auf den Punkt.

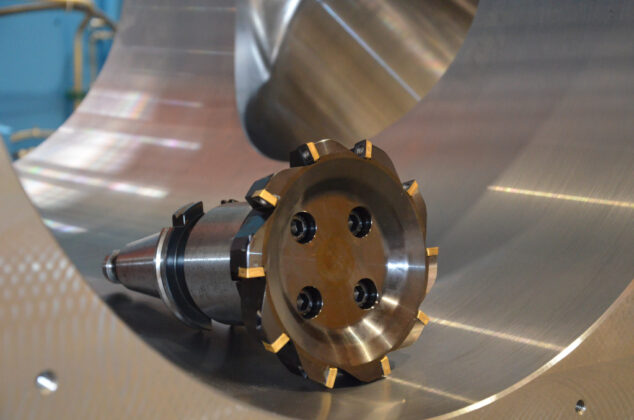

Kopfzerbrechen bereitete ihm die Bearbeitung von großen Schiebergehäusen für Kunststoff-Extrudermaschinen aus Vergütungsstahl. Das eingesetzte Werkzeug erfüllte nicht die Erwartungen der Zerspaner. „Es gab immer wieder Werkzeugbruch. Und wenn sich die Schneidplatte verabschiedet, kann auch der Trägerkörper Schaden nehmen“, beschreibt Stefan Blab von der Jelba-Werkzeugverwaltung das Problem.

Ein Lösungsansatz zeichnete sich bei einem Besuch vor Ort ab. „Wir haben neue Frässysteme entwickelt und den Kontakt zu Jelba gesucht“, schildert Hubert Fischer, Beratung und Verkauf bei ISCAR. Armin Zillner, Anwendungstechnik und Beratung bei ISCAR, ergänzt: „Als wir von den Problemen erfahren haben, schlugen wir vor, Vergleiche zu fahren.“ Für ISCAR sollte MILL 4 FEED an den Start gehen. Da Jelba bereits mehrere Werkzeuge aus Ettlingen erfolgreich im Einsatz hat, waren die Niederbayern schnell zu Tests vor Ort bereit.

Ein System für alle Fälle

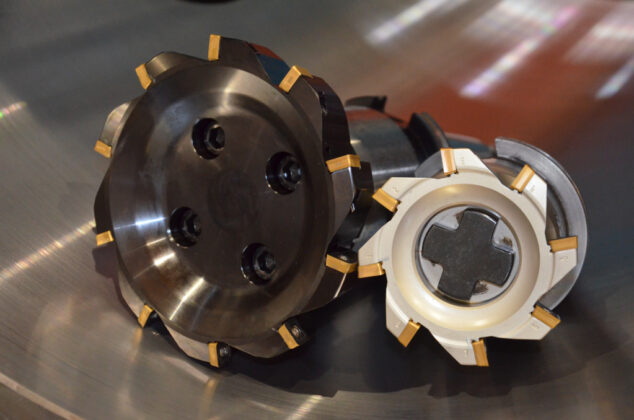

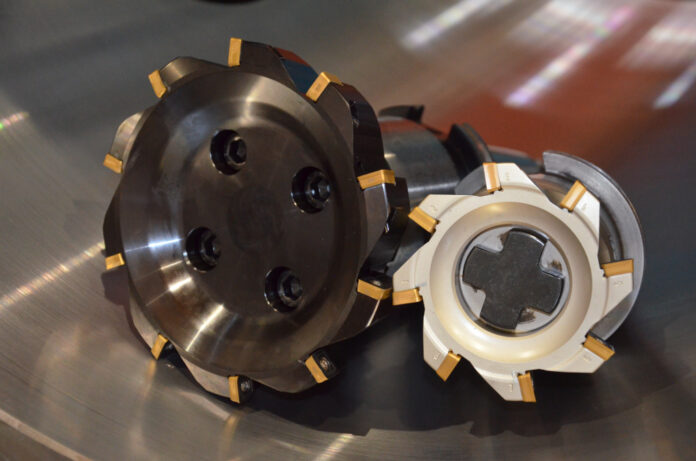

ISCAR hat das Hochvorschubfrässystem MILL 4 FEED für die Bearbeitung aller gängigen Werkstoffe entwickelt und bietet es in Durchmessern von 22 bis 160 Millimetern an. Der Anwendungsbereich umfasst das Taschen-, Plan-, Kontur- und Drehfräsen bevorzugt in den Branchen Werkzeug- und Formenbau, Luft- und Raumfahrtindustrie sowie Maschinenbau.

Die vierschneidigen Wendeplatten stehen in fünf Geometrien und sechs Beschichtungen zur Verfügung. ISCAR bietet die Platten in den Größen 09, 12 und 17 an. Durch einen sehr positiven Spanwinkel ist das Werkzeug besonders leichtschneidend.

MILL 4 FEED ist für eine optimale Temperaturregelung an der Schneide innengekühlt. Der Werkzeug-Grundkörper ist beschichtet, sehr stabil und verfügt über große Kammern für eine reibungslose Spanabfuhr. Der Krafteinfluss auf das Werkzeug erfolgt überwiegend in axialer Richtung. Dadurch lassen sich tiefe Kavitäten schwingungsarm bearbeiten.

Werkzeugkosten gespart

Ermutigt von den positiven Testergebnissen, haben sich die Verantwortlichen bei Jelba entschlossen, den Fräser eines Wettbewerbers durch das System von ISCAR zu ersetzen. Aus Sicht der Werkzeugverwaltung eine durchweg positive Entscheidung. Stefan Blab: „Wir haben mit MILL 4 FEED in der Praxis sehr gute Erfahrungen gemacht. Die Standzeiten haben sich um bis zu 50 Prozent erhöht“, schildert er.

Durch den positiven Spanwinkel arbeitet der Fräser besonders laufruhig, was den Werkzeugverschleiß deutlich reduziert hat. „Wir sparen auch Werkzeugkosten, weil MILL4 FEED vier Schneidkanten besitzt – vorher waren es lediglich drei“, rechnet Stefan Blab vor. Die stabile Konstruktion des ISCAR-Systems ermöglicht darüber hinaus schnellere Bearbeitungen.

Großen Wert legen die Verantwortlichen bei Jelba auf eine vertrauensvolle Kooperation mit ihren Partnern. „ISCAR hat bei uns durch die Lösung kniffliger Zerspanungsfragen längst Fuß gefasst“, sagt Fertigungsleiter Rainer Pilsl. Er schätzt die Zuverlässigkeit der ISCAR-Mitarbeiter. „Wenn kurzfristig Probleme auftauchen, sind sie zur Stelle.“ Meistens werden dann schnell Lösungen gefunden. Das hat für Rainer Pilsl auch einen kommunikativen Aspekt: „Wir können mit ISCAR immer vernünftig reden.“

Kontakt: