Die Vision war klar definiert: die Gear Motion in Ehingen, als international ausgerichtetes Unternehmen und Mitglied der Unternehmensgruppe KAP precision components sollte zum Kunststofftechnologiezentrum ausgebaut werden. Deshalb wurde 2021 beschlossen, in eine neue Fräs- und Senkerodiermaschine zu investieren. Bei der Suche nach einer 5-Achs-Fräsmaschine wurden die Verantwortlichen von der Werkzeugakademie in Aachen unterstützt.

Nach einer ersten Sondierung waren ca. 30 Maschinen in der Grobauswahl. Deshalb definierte man, so Robin Banzhaf, Leiter Werkzeugbau bei Gear Motion, im Anschluss die Vorgaben hinsichtlich der Größe, mögliche Toleranzfelder oder Preisklassen exakt: „Nach diesen Vorgaben waren nur noch drei Hersteller in der engeren Auswahl. Wir haben dann Praxistests durchgeführt und unsere eigenen Erfahrungen mit eingebracht.“

„In dieser Phase hat die Fa. MW CAMtechnik in Rammingen für uns Elektroden auf einer baugleichen 5-Achs-Fräsmaschine von OPS-INGERSOLL gefertigt. Das Ergebnis war für uns sowohl zeitlich wie qualitativ perfekt. Bei der Maschine kam uns aber auch sehr entgegen, dass auf der Eagle V5 Spindeldrehzahlen bis 42.000 min-1 möglich sind. Wir arbeiten überwiegend mit sehr kleinen Fräserdurchmessern. Die Hersteller geben da für optimale Ergebnisse meist Drehzahlen zwischen 36 bis 38.000 min-1 vor.“

Gear Motion befand sich in dieser Zeit noch in einer Art Übergangsphase. Deshalb war man parallel dazu auf der Suche, nach Unternehmen mit entsprechendem Know-how, um Elektroden fertigen zu lassen. Fündig wurde man bei der Elektrodenfabrik in Bad Oeynhausen. Als man dann feststellte, dass die Elektrodenspezialisten ebenfalls mit den 5-Achs-Fräsmaschinen von OPS-INGERSOLL arbeiten, war das für die Verantwortlichen bei Gear Motion Bestätigung genug. Man investierte in die 5-Achs-Fräsmaschine High-Speed Eagle V5.

Mittlerweile werden auf der Maschine Bereichseinätze, Kerne und fertige Einsätze gefräst. Besonders interessant: Bei einem Produkt aus der Medizintechnik wurde die Kerne gefräst, ins Werkzeug eingebaut und gemustert. Ohne Nacharbeit wurde am fertigen Kunststoffteil eine Oberfläche von kleiner Rz 1,6 gemessen, der Kunde hatte Rz 2,5 gefordert.

Die wichtigsten Themen: Präzision, Oberflächengüten, Reproduzierbarkeit und Elektrodenverschleiß

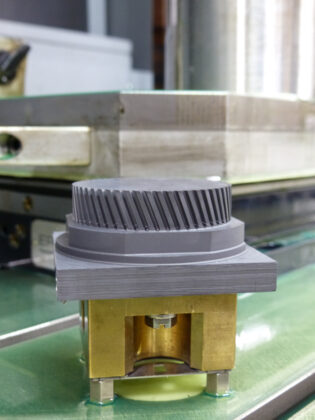

Nun setzt man in Ehingen, speziell bei der Fertigung von Kunststoffzahnrädern mit umspritzten Metallwellen, in Sachen Präzision neue Maßstäbe. Deshalb hatte man sich im Bereich Senkerodieren sehr schnell für die Eagle G5 Precision entschieden.

Für Jörg Müller, Gebietsverkaufsleiter bei OPS-INGERSOLL ist diese geforderte Präzision nicht zu unterschätzen: „Die EAGLE G5 Precision ist, wie auch die Eagle V5, gekapselt. Diese geschlossene Bauweise in Verbindung mit der aktiven Temperaturregelung sorgt für eine extrem große thermische Stabilität und macht die Maschine weniger anfällig für Temperaturschwankungen am Aufstellort. Hier bei Gear Motion bewegt man sich bei den Toleranzen unter einem hundertstel Millimeter. Das ist bei diesen Schrägverzahnungen eine echte Herausforderung, denn man muss ja auch den Schrägungswinkel berücksichtigen.“

Neben der Präzision waren aber auch die Oberflächengüten, die Reproduzierbarkeit und der Elektrodenverschleiß äußerst wichtige Themen. Ein Beispiel für die notwendigen sehr hohen Oberflächengüten mit VDI 10 sind u.a. Zahnräder für elektrisch verstellbare Lenkräder. Sind hier die Oberflächen nicht exzellent, so Robin Banzhaf, hört sich die Verstellung wie ein Schaden am Lenkgetriebe an:

„Vor der Investition in die G5 Precision wurde bei uns deshalb noch nahezu jedes Zahnrad geläppt und im Werkzeug nochmals geprüft. Ein zeitlicher Aufwand der teilweise mehrere Tage in Anspruch nahm und zudem mit der Gefahr menschlicher Fehler behaftet war. Mit dem Einsatz der G5 Precision bewegen wir uns jetzt nach der Kontrolle bei max. 10 Minuten. Wie wichtig das ist, zeigt auch die Tatsache, dass wir hier sehr intensiv mit einem Akustiklabor zusammenarbeiten.“

Ähnliche Fortschritte konnte man in Ehingen beim Elektrodenverschleiß erzielen. Gear Motion fertigt überwiegend hochkavitative Spritzgussformen. Waren früher noch für sechs Kavitäten drei bis sechs Elektroden notwendig, benötigt man mit der G5 Precision aktuell nur noch eine Elektrode. Diese erheblichen Zeit- und Kosteneinsparungen setzen sich auch bei den Laufzeiten fort. Die Erodierzeiten konnten bei konkreten Bauteilen von 7,0 Stunden auf 2,5 Stunden reduziert werden.

Neben der Investition in die Maschinen war aber natürlich auch die Automation ein wichtiges Thema. Die High-Speed Eagle V5 ist deshalb mit einem EROWA ERC80 Roboter für die Paletten- Elektrodenautomation ausgelegt. Die Eagle G5 Precision dagegen arbeitet noch autark. Damit ist man zwar, noch nicht am Ziel der ursprünglichen Vision. Aber aktuell realisiert man das Elektrodenvermessen über 3D-Scan und an einer Vollautomatisierung wird bereits geplant.

Kontakt: