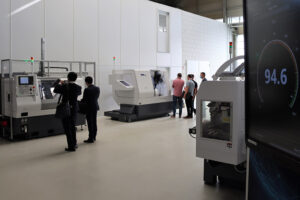

Halter CNC Automation B.V. mit Sitz in Hoevelaken (Niederlande) und Produktionsstätte in Issum am Niederrhein entwickelt und fertigt durchdachte Roboter-Beladesysteme, die sich leicht an CNC-Maschinen unterschiedlicher Produzenten anbinden lassen – ganz gleich ob Bestandsmaschine oder Neuinvestition. Die mobilen Lösungen, auch für schwere Werkstücke, lassen sich bei Bedarf schnell umpositionieren und können in weniger als fünf Minuten auf neue Serien umgerüstet werden.

Welche immensen Potenziale die verschiedenen Automationslösungen des Anbieters in der Praxis bieten, verdeutlicht die Heinz Knöpfle GmbH, Lohnfertiger für Drehen, Dreh-Fräsen und Fräsen mit Sitz in Schwabmünden in der Nähe von Augsburg. Das Unternehmen investierte 2018 in ein System von Halter CNC Automation für ein CNC-Dreh-/Fräszentrum.

Die Vorteile dieser ersten Roboterzelle überzeugten derart, dass der Betrieb in den vergangenen beiden Jahren vier weitere Automationslösungen von Halter CNC Automation erwarb, darunter eine Lösung mit einer Tragfähigkeit von bis zu 70 kg für die Handhabung von schweren Werkstücken bzw. langen Wellen bis 800 mm.

Mit diesen fünf Beladesystemen konnte Heinz Knöpfle seine Spindelstunden verdreifachen und sich als Lohnfertiger neu positionieren. Das Unternehmen war somit in der Lage, nicht nur mehr Aufträge von Bestandskunden zu erfüllen, sondern zusätzlich eine Reihe von Neukunden zu gewinnen und damit den Umsatz zu verdoppeln.

Gantry Loader optimiert Zykluszeiten

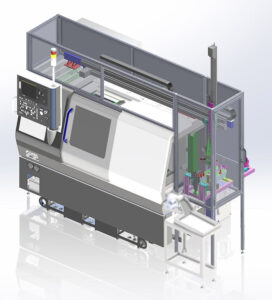

Die Citizen Machinery Europe GmbH registrierte im Kurzdrehbereich ein steigendes Interesse nach vollautomatisierten Drehautomaten für Einlege- und Nachbearbeitungsteile. „Auch durch die hervorragende Resonanz auf eine unserer Serien einschließlich integriertem Ladesystem aus Japan war der Gedanke geboren, zwei unserer Maschinentypen im Durchmesserbereich 42 mm und 51 mm mit einem Be- und Entladesystem auszustatten“, berichtet der staatlich geprüfte Techniker und Konstrukteur Matthias Schütz.

„Die bereits häufig am Markt zu sehenden Lösungen mit einer Roboterzelle vor dem Drehautomaten missfällt allerdings vielen Kundinnen und Kunden. Sie werden in der Maschinenzugänglichkeit sehr eingeschränkt und durch das Öffnen der Maschinentür geht viel Hauptzeit verloren.“

Als Lösung entwickelte die Konstruktionsabteilung des Werkzeugmaschinenspezialisten aus Esslingen in Zusammenarbeit mit einem achsenherstellenden Unternehmen ein 2-Achs-Portal zum Be- und Entladen der Maschinen. Werkstücke lassen sich damit lagegerecht außerhalb der Maschine aufnehmen und wahlweise der Spindel 1 oder 2 zuführen.

Eine Andrückfeder im Greifer sorgt dafür, dass das Werkstück prozesssicher am Spindelanschlag anliegt. Im gleichen Zyklus kann ein fertig bearbeitetes Werkstück aus der gegenüberliegenden Spindel entnommen werden. Somit ist der Hauptprozess nur einmal kurz zum Be- und Entladen unterbrochen und die große Bedienertür kann aufgrund des oben liegenden Shutter-Zugangs geschlossen bleiben – das sorgt für noch bessere Zykluszeiten.

Die Staustrecke für Rohteile sowie die Abfuhrstrecke für Fertigteile sind in aller Regel teilespezifisch ausgeführt. Darüber hinaus ist eine standardisierte Ausführung für stehende Werkstücke bis L = 120 mm x D = 42 mm verfügbar. Die Greiferbacken werden im Rapid-Prototyping-Verfahren hergestellt und sind somit auch kurzfristig für jegliche Werkstückgeometrie verfügbar.

Bestmögliche Vernetzung für sichere Prozesse

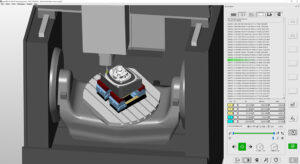

Wer heute anspruchsvolle Fertigungsaufgaben zuverlässig und effektiv realisieren möchte, sollte also auf eine zentrale CAD/CAM-Software für alle Prozessschritte setzen. „Mit unserer Lösung erhalten Unternehmen die Möglichkeit, alle Aufgaben durchgängig in einem System umzusetzen. Das beginnt beim Einlesen der CAD-Daten und endet bei der Bearbeitung durch die Maschine“, erläutert Peter Brambs, Director Product Management & Innovation der Open Mind Technologies AG in Weßling.

„Die Vernetzung und Synchronisation im Rahmen von Industrie-4.0-Strategien sind mit unserer Software per bidirektionalem Datenaustausch mit der Steuerung umsetzbar. Das Prinzip: Der Anwender sendet Daten an die Maschine und die entsprechenden Prozesse werden ausgeführt. Umgekehrt werden Daten von der Maschine empfangen. Diese tiefgehende Vernetzung gestattet schließlich eine Echtzeitsynchronisation zwischen CAM- und Maschinenwelt.“

Nullpunkte, Werkzeugdaten sowie Maschinenparameter lassen sich aus der Steuerung auslesen und mit den programmierten CAM-Daten abgleichen. Stimmen diese Daten überein und wurde die Kollisionskontrolle erfolgreich ausgeführt, startet die Maschine. Über einen integrierten Remote-Zugriff lassen sich aus dem CAM-System heraus auf der Steuerung NC-Programme laden, starten und stoppen.

Zudem wird der Programmlauf mit der Simulation synchronisiert. Dem Personal stehen so die realen Bearbeitungssituationen in der Simulation in Echtzeit zur Verfügung. Das Resultat: CAM- und Maschinenwelt sind bestmöglich miteinander vernetzt.

Flexible Roboterunterstützung

Zunehmend mehr Unternehmen haben mit Fachkräftemangel zu kämpfen und sind auf der Suche nach Lösungen, um einfache und monotone Arbeiten zu automatisieren. Die Beschickung von Werkzeugmaschinen und das Materialhandling sind heutzutage immer noch Aufgaben, die meist durch Bedienpersonal übernommen werden, da sie ein hohes Maß an Flexibilität erfordern. In aller Regel sind die Aufträge durch geringe Stückzahlen und eine hohe Variantenvielfalt gekennzeichnet, sodass sich fest installierte Lösungen zur Be- und/oder Entladung häufig nicht rentieren.

„Die größte Herausforderung bei der flexiblen Beladung besteht darin, dass die Ausgangssituation an jeder Werkzeugmaschine anders ist. Der Zeitaufwand für die Inbetriebnahme gestaltet sich damit so groß, dass sich der Einsatz oft nur bei hohen Stückzahlen lohnt“, so Prof. Christian Brecher, Mitglied des Direktoriums des Werkzeugmaschinenlabors WZL der RWTH Aachen sowie des Fraunhofer-Instituts für Produktionstechnologie und Vizepräsident der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik).

„Dies resultiert zum einen daraus, dass jede Maschine unterschiedlich ausgestattet ist und – insbesondere ältere Maschinen – oft nicht unmittelbar für die Automatisierung ausgelegt sind. Zum anderen gibt es keine herstellerübergreifenden Kommunikationsstandards, z. B. auf Basis von OPC UA, die zu einer flexiblen Verknüpfung von Werkzeugmaschine und Automation befähigen.“

Im Rahmen des Forschungsprojekts „FlexARob“ wurde ein System aufgebaut, welches durch intelligente Einbindung von Informationen aus dem Engineering die Inbetriebnahme- und Programmierprozesse deutlich vereinfacht. Infolgedessen kann das Bedienpersonal den Prozess selbstständig und ohne Experten bewältigen. Die Projektbeteiligten entwickelten darüber hinaus eine Methode, den Ablauf abzusichern und zu optimieren. Hierzu wird ein Umgebungsmodells mithilfe des Roboters und einer Kamera dynamisch erstellt und zur kollisionsfreien Ausführung des Prozesses verwendet.

Kontakt: