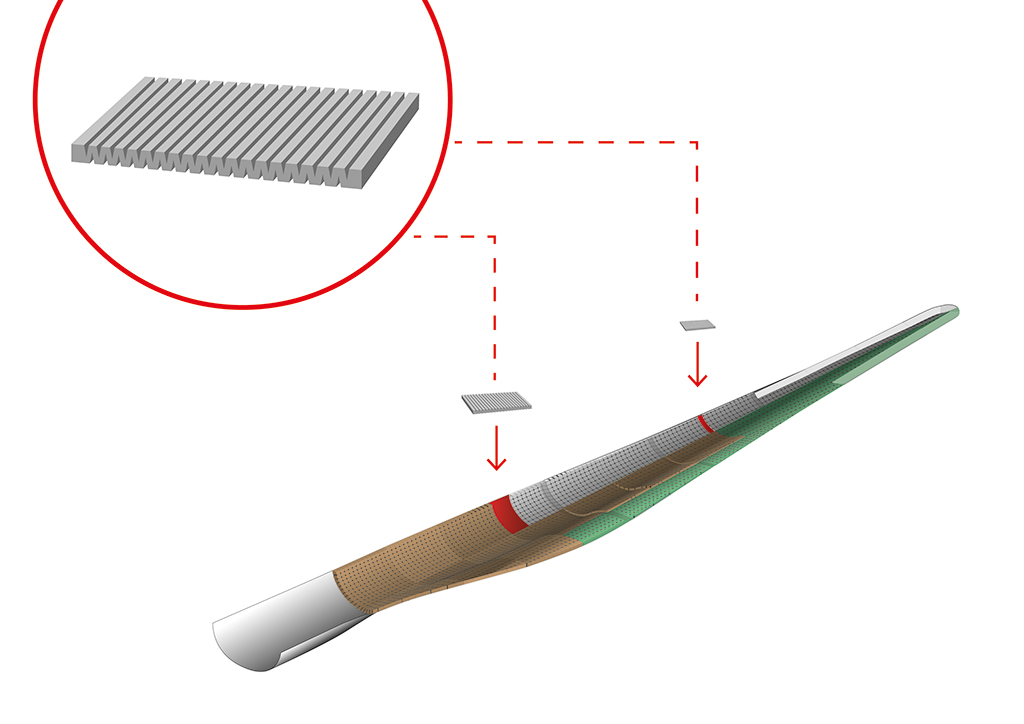

Der ThinKing im Februar geht an eine Erfindung, die vor wenigen Jahren für das Unternehmen Gaugler & Lutz GmbH & Co. KG patentiert wurde. Doch genau jetzt könnte diese Technologie im Zuge des Ausbaus der Windenergie ihre Wirkung entfalten. „Unsere Erfindung erleichtert und beschleunigt mit ihrem Ziehharmonikaeffekt ganz wesentlich die Fertigung großer Sandwichverbundbauteile – beispielsweise von Rotorblättern für Windenergieanlagen“, sagt Dominic Lutz, Geschäftsführer bei Gaugler & Lutz GmbH & Co. KG.

Wer schon einmal einen Boden verlegt hat, kennt das Problem. Zu Anfang lassen sich die Fliesen oder das Parket wunderbar verlegen, doch sobald man sich dem Ende der Fläche nähert, wird klar: Es passt einfach nicht. Dann beginnt das zeitaufwendige Messen, Sägen, Schneiden und Einpassen.

Nicht anders geht es Mitarbeitenden in der Produktion, die große Bauteile – beispielsweise Rotorblätter für Windenergieanlagen – mit Kernschichtmaterial auslegen, um die Faserdeckschichten zu versteifen und die gewünschten mechanischen Eigenschaften zu erreichen.

Rotorblätter sind gigantisch – vielfach länger als 75 Meter, manchmal bis 100 Meter lang. Die gesamte Sandwichstruktur kann nicht in diesen Dimensionen gefertigt werden. Dies gilt auch für die Kernschicht. Deshalb wird das Kernschichtmaterial als Einzelteile in einem gekennzeichneten und vorselektierten Bauplan analog einem Puzzle in die Form eingelegt.

Toleranzausgleich aus Kernschichtmaterial

Am Ende bleibt durch die zwangsläufigen Fertigungstoleranzen bei den Einzelteilen und deren Addition über die Dimension des Bauteils ein oftmals zentimetergroßer Spalt, der nur schwer zu überbrücken ist. Dann wird das Kernmaterial zeitaufwendig geschnitten oder der Spalt mit Harz verklebt. Beides führt zu Qualitätsunterschieden und ist nicht ideal.

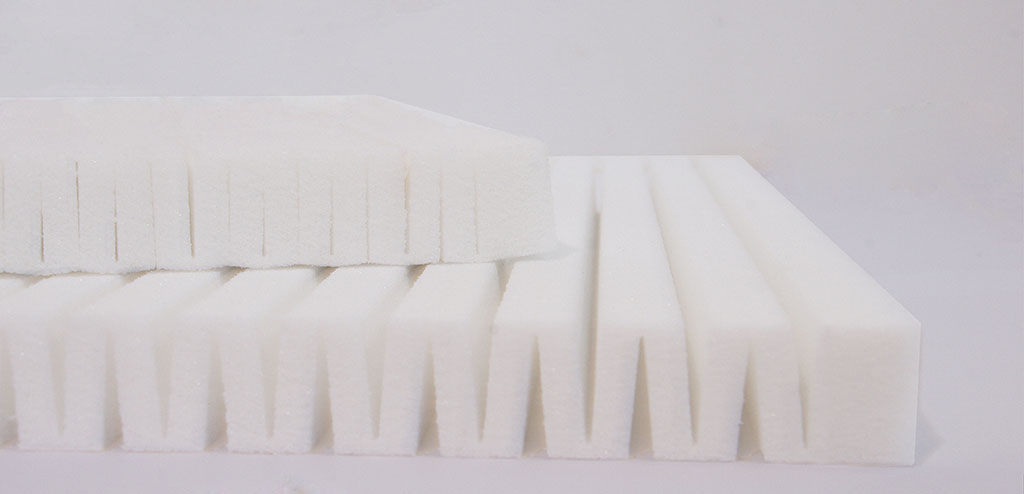

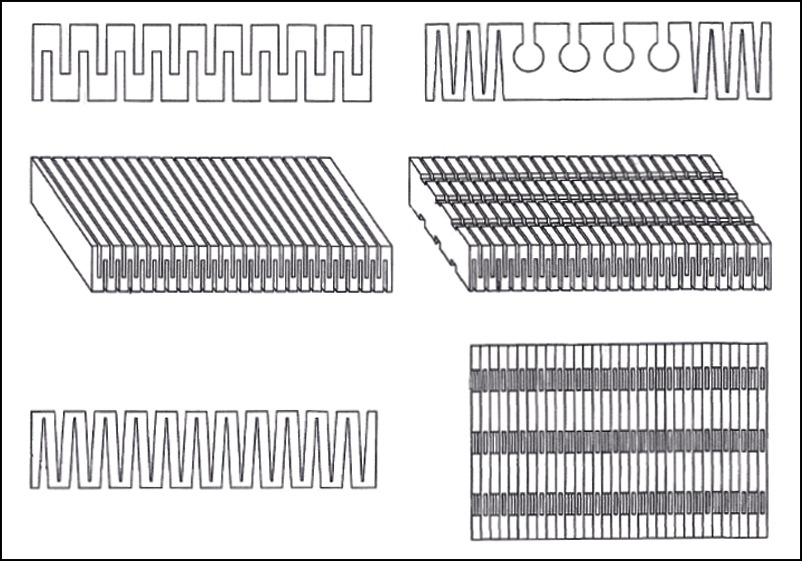

Die Lösung für das Fertigen großer Sandwichverbundteile ist das Werkstoff-Kit mit Ziehharmonikaeffekt von Gaugler & Lutz. Dabei handelt es sich um den Kernschichtwerkstoff, der mit Nuten versehen wird, damit sich eine Längsstreckung in eine Raumrichtung erreichen lässt. Zum Einlegen drückt der Produktionsmitarbeiter das Kit leicht zusammen und legt es in den Spalt. Durch den Ausdehnungseffekt passt es sich mit der durch die Nutengeometrie eingestellten Federkraft an den zur Verfügung stehenden Raum an und füllt ihn aus.

Als Material für die Kits kommen unterschiedliche Werkstoffe in Betracht. Die Auswahl richtet sich nach dem eingesetzten Kernmaterial. Möglich sind Kunststoffschäume aus PVC (Polyvinylchlorid) oder PET – auch Rezyklat – oder nachwachsende Rohstoffe wie Balsaholz. Die Einkerbungen in das Material sind in der Geometrie anwendungsspezifisch. So werden zum Beispiel bei einer Kernschichtdicke von 15 bis 50 Millimeter die Nuten der Rillung an der Oberfläche etwa zwei bis fünf Millimeter aufweisen und die Nuten selbst folgen in Abständen von 5 bis 20 Millimeter aufeinander.

Fertigungsprozesse optimieren

Durch den längenausgleichenden Effekt können die Fertigungstoleranzen an den Rändern des Bauteils und des puzzleartigen Bauplans schnell und einfach überbrückt und passgenau geschlossen werden. Die Erfindung reduziert so die Durchlaufzeiten bei der Bauteilherstellung durch entfallende Nacharbeiten. Sie steigert die Prozesssicherheit und sorgt dank Einheitlichkeit trotz unterschiedlicher Toleranzen für eine gleichbleibend hohe Qualität. Mehr noch – durch die sinnvolle Ausgestaltung der Harzkanäle oder Oberflächenstrukturen kann der Harzfluss beim nachfolgenden Fluten gesteuert und damit der Prozess optimiert werden.

Gestaltungsspielraum erweitern

Diese Art des Toleranzausgleichs erweitert zudem wesentlich den handwerklichen Gestaltungsspielraum bei der Entwicklung und Fertigung eines Sandwichverbundbauteils. Denn die Verformbarkeit des Ausgleichsstücks lässt sich nicht nur in Randbereichen nutzen. Vielmehr sorgen die Nuten dafür, dass sich das starre Kernschichtmaterial im Bedarfsfall auf Radius biegen lässt, um so gerundete Formen konturnah darzustellen. Auf diese Weise können auch komplexere Formgestaltungen bei Verbundbauteilen realisiert werden.

Die Erfindung ist vor allem für großdimensionierte Sandwichbauteile sinnvoll und kann dank ihrer Eigenschaften in vielen Branchen – Windkraft, Schiff- und Bootsbau, Luft- und Raumfahrt, Schienen- und Straßenfahrzeugbau oder für industrielle Bauteile – nutzbringend eingesetzt werden.

Kontakt: