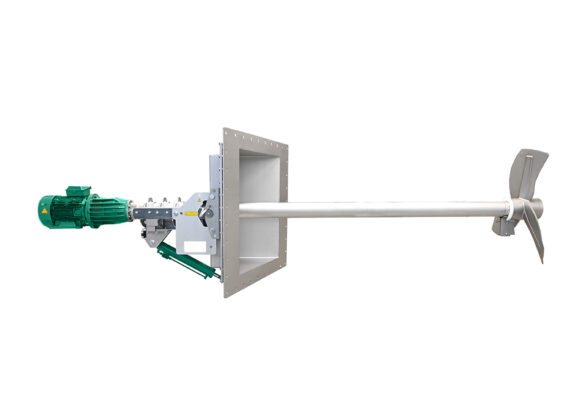

Seit der Gründung im Jahr 1957 hat das Familienunternehmen Suma Rührtechnik mehr als 94.000 Rührwerke zur Anwendung gebracht. Bei einem Exportanteil von aktuell 64 Prozent sind diese weltweit in 65 Ländern im Einsatz. Ausgelegt für Biogas- und Industrieanlagen sowie die Landwirtschaft, werden sie elektrisch oder im Agrarbereich per Schlepper betrieben.

Indem Suma das Rührtechnikangebot mit Pumpen logisch ergänzt, bieten die Sulzberger eng aufeinander abgestimmte Gesamtsysteme zum Rühren, Mischen, Homogenisieren, Umpumpen und Füllen an. So sorgen sie zum Beispiel dafür, dass die Milieubedingungen in Biogasbehältern optimal eingestellt werden, um eine höchstmögliche Gasausbeute zu erzielen.

Rührtechnik made in Sulzberg

Fast die gesamte Wertschöpfungskette für die Suma-Rührwerke und -Pumpen ist am Hauptstandort in Sulzberg angesiedelt. Hier entwickelt und konstruiert auch die Engineeringabteilung auf den Kunden angepasste Lösungen. Mit einem Versuchsbecken werden Komponenten wie Rührflügel in ihren Eigenschaften getestet und optimiert; zudem werden die Anlagen per CFD-Strömungssimulationen ausgelegt, um die optimale Einsatzposition und Rührwerkanzahl zu ermitteln.

Durch die hohe Fertigungstiefe im gesamten Prozess sichert sich Suma den direkten Einfluss auf die Qualität und ermöglicht die unkomplizierte Ausführung von Anpassungen und Sonderanfertigungen. Aufgrund der hohen Qualitätsstandards kann das Unternehmen gleichzeitig eine lange Lebensdauer der Produkte sowie deren effiziente Wartung garantieren. Die modulare Bauweise ermöglicht es zudem, dass im Reparaturfall nur einzelne Bauteile ausgetauscht werden müssen.

Hohe Flexibilität gefordert

Was für die Produktion in Gänze gilt, kennzeichnet die Zerspanung in Sulzberg im Speziellen: eine hohe Fertigungstiefe. „Eines unserer Hauptprodukte ist hier das Topfgehäuse, in dem später die Elektromotoren verbaut werden“, berichtet Roman Sommer, Meister in der Spanenden Fertigung. „Hergestellt werden diese Gehäuse in verschiedenen Varianten vor allem aus Grauguss, in geringeren Stückzahlen aber auch aus V4A- oder V2A-Guss.“ Produziert werden von Suma zudem die kompletten Flügel samt Flügelbuchse und Flügelblättern, wofür unlegierte Stähle, vor allem jedoch Edelstähle bis hin zu V2A, V4A oder Duplex eingesetzt werden.

Eine Kernkomponente ist insbesondere auch die Antriebstechnik, für die Wellen in sechs Varianten und in unterschiedlichen Größen zerspant werden, schwerpunktmäßig aus V4A, V2A, 42CrMo, 16MnCr5 und Stahl. Dieses Spektrum wird auf mehreren Drehmaschinen bearbeitet – zum Beispiel mit angetriebenen Werkzeugen und Stangenlager –, aber auch auf 3- und 5-Achs-Fräsmaschinen sowie Dreh-Fräs-Zentren mit Palettenwechsler.

Triftige Gründe für die Umstellung

Die Herausforderungen, die daher beim Drehen und Fräsen auf die Ölnebelabscheider zukommen, sind zuvorderst der Materialmix – hier vor allem die Gusszerspanung mit großen Zustellungen, teilweise auch die Zunderschicht bei Stahl –, erhitzte Oberflächen, die Zerstäubung des Kühlschmiermittels sowie entstehender Dampf und Rauch. Gefahren wird hierbei mit sechsprozentiger Emulsion sowie mit Drücken, die von 20 bis hin zu 80 bar reichen. Die Schnittgeschwindigkeiten hingegen liegen im konventionellen Bereich.

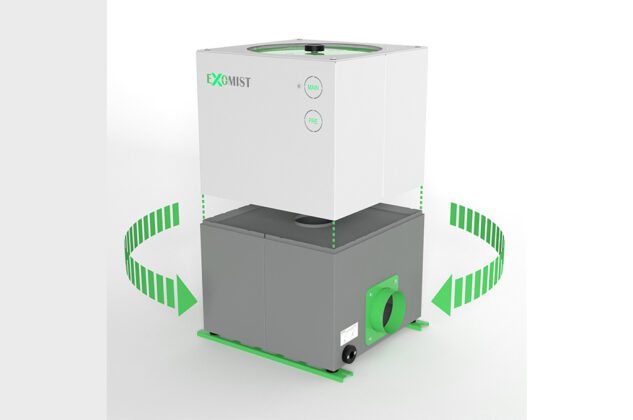

In der Vergangenheit wurde bei diesen Rahmenbedingungen mit einer zentralen Absaugung gearbeitet. Nachdem sie in die Jahre gekommen war, musste Suma über eine Ersatzinvestition nachdenken. Die wichtigste Frage war nun: Will man weiterhin zentral oder vielmehr dezentral absaugen? Punkte, die diese Entscheidung maßgeblich beeinflussten, waren der Aufwand für die Verrohrung, zum Beispiel bei Neuverrohrungen, der Prozess der Filterreinigung einschließlich entsprechender Zuständigkeiten, vor allem aber auch der zur Verfügung stehende Platz.

Dass sich Suma letztlich für die dezentrale Lösung entschied, hatte zudem mit der Flexibilität bei Maschinenumstellungen zu tun. „Insofern trug eine neue Maschine, die wir damals gerade bekamen, zu der Entscheidung bei“, ordnet Sommer ein. Vor vier Jahren wurde schließlich grundlegend umgestellt: weg von der Zentralabsaugung, hin zum dezentralen Ölnebelabscheider Exomist HPM.

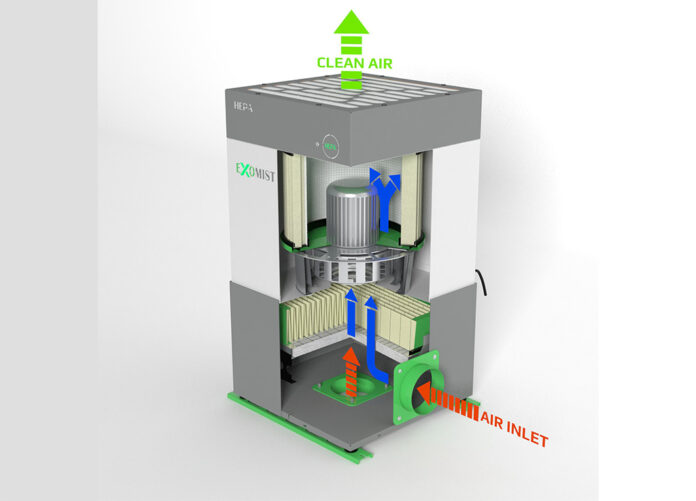

Vier Filterstufen eng abgestimmt

Die Single-Geräte von MAW Werkzeugmaschinen sind heute bei Suma auf fünf Maschinen im Einsatz. Dem gingen detaillierte Beratungen zum Prinzip der Reinigung bis hin zur Aufschlüsselung der Reinigungs- und Filterkosten voraus. Das Hauptaugenmerk bei der Konfiguration der Filterfolge lag dann freilich auf dem Materialspektrum, darauf, die Wechselbearbeitungen von Stählen zu Grauguss prozesssicher zu bewältigen.

„Damals hatten wir in Italien und in Frankreich schon Anwender, die mit dem Exomist unter diesen harten Bedingungen arbeiteten“, berichtet Wolfgang Heckl, Vertriebsingenieur für Süd-Bayern bei MAW Werkzeugmaschinen. „Mit diesen Erfahrungen haben wir Geräte mit vier Filterstufen und einer bestimmten Anströmrichtung zum Einsatz gebracht.“

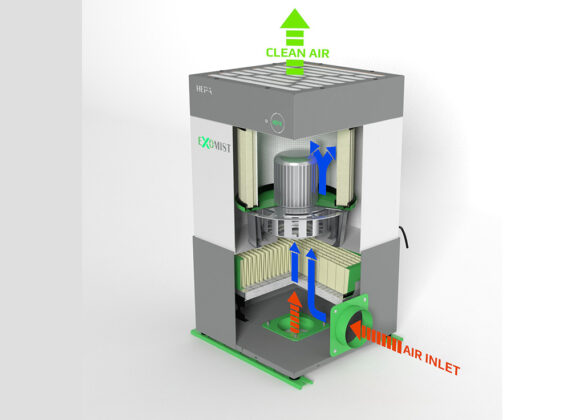

Entscheidend bei der Anströmrichtung war nämlich, dass sie über Eck realisiert wurde, sodass sich keine einseitigen Filterkuchen bilden können. Die Filterstrecke wiederum ist aufgebaut aus einem mehrstufigen Vorfilterbereich samt metallischer Vorfilterstufe und Hochleistungsfilterzelle aus Mikroglasfaser, einer Hauptfilterkartusche zur Kondensatabscheidung in einer Zentrifuge sowie einem Feinstfilter. In diesen vier Stufen wird die Abluft mit einem Wirkungsgrad von 99,7 Prozent gereinigt.

Neue Gerätegeneration

„Bei der neuen Generation der Exomist-Geräte wurden zudem zwei entscheidende Dinge verbessert“, betont Heckl. „Das ist zum einen die optische Anzeige des Filterstatus per LED, ob er gereinigt oder getauscht werden muss.“ Außerdem bietet die neue Generation die Möglichkeit, die abzusaugende Luft per Frequenzsteuerung genau auf den Absaugbedarf der Maschine einzustellen.

„Wird derart bedarfsgerecht abgesaugt, ist neben Einsparungen beim Energiebedarf auch eine geringere Sättigung der Filter und damit einer längere Standzeit die Folge. Das wiederum führt zu einer Reduktion der Kosten“, unterstreicht Heckl. „Verfügbar in fünf Baugrößen, kann die Exomist-HPM-Reihe so auf nahezu jeder Werkzeugmaschine mit oder ohne Hochdruckanlage eingesetzt werden.“

Denkbar einfache Handhabung

„Wir haben schnell gemerkt, dass die Exomist-Geräte einfach zu handhaben sind“, berichtet Sommer über seine Erfahrungen mit den Ölnebelabscheidern. „Dabei hilft auch die LED-Anzeige, die uns direkt sagt, ob ein Filter gewechselt werden muss.“ Ist ein Tausch erforderlich, gestaltet er sich denkbar einfach: Scharniere öffnen, Filter rausziehen, neuen Filter reinschieben, Scharniere schließen.

Die Verantwortlichkeiten dafür sind klar festgelegt: Jeder Mitarbeiter hat seine Maschine, für die er fest eingeteilt ist. „Zudem wird jeder Filterwechsel in einen Wartungsplan eingetragen“, betont Sommer. „Um kurzfristig reagieren zu können, haben wir auch immer ein paar Filter auf Lager.“ Unterschieden werden muss beim Filterwechsel zwischen Wiederverwendung und Entsorgung. Während Suma den Metallfilter in einer Teilereinigungsmaschine säubern, dann trocknen und erneut verwenden kann, werden die anderen Filter entsorgt, wobei die Hauptkartusche vollständig veraschbar ist.

Befüllprozesse von KSS automatisieren

Die Realisierung der dezentralen Absaugung ist heute in Sulzberg längst abgeschlossen. Und so konzentriert sich die Zusammenarbeit von Suma und MAW aktuell auf andere Dinge. „Konkret geht es um die Automatisierung von KSS-Prozessen, mit der Ressourcen und Kosten eingespart werden sollen. Eine „Petrofill“-Befüllanlage soll künftig die Werkzeugmaschinen rund um die Uhr überwachen und ausgetragene Emulsion automatisch nachfüllen“, sagt Heckl.

Zurück zum Exomist HPM, ist an dieser Stelle nur noch eines zu sagen: Er funktioniert tadellos. Trotz Wechselbearbeitung, Gusszerspanung und Temperaturlast ist Ruhe im Prozess. Und das ist ohnehin das Beste, was sich berichten lässt. „Wir sind voll und ganz zufrieden“, sagt daher auch Sommer.

Kontakt: