Fertigungsunternehmen werden in zahlreichen Branchen mit neuen oder veränderten Anforderungen konfrontiert. Die Auslöser dafür sind vielfältig: neue Fertigungstechnologien, veränderte Füge- und Beschichtungsprozesse und/oder Werkstoffe, der Wandel in der Automobilindustrie, kürzere Produktlebenszyklen und kleinere Losgrößen bis zur Stückzahl 1, regulatorische Veränderungen wie die neue MDR (Medical Device Regulation – Medizinprodukteverordnung), die digitale Transformation sowie nicht zuletzt strengere Energieeffizienz- und Klimaschutzziele.

Die sich daraus ergebenden Herausforderungen erfordern einerseits eine Weiterentwicklung bestehender Technologien, anderseits wird es in manchen Bereichen zu einer disruptiven Umgestaltung kommen. Auch wenn es auf den ersten Blick nicht offensichtlich ist, Fertigungsschritte wie das Entgraten, Reinigen und die Herstellung von Präzisionsoberflächen nehmen dabei eine qualitätsentscheidende Rolle ein.

Höhere Anforderungen an Fahrzeugkomponenten

Deutlich wird dies beispielsweise an den Entwicklungen in der Automobilindustrie. Im Bereich der Elektrofahrzeuge beschäftigen sich die Hersteller mit verschiedenen Konzepten: Hybridfahrzeuge, reine Elektrofahrzeuge mit Batterien oder mit Brennstoffzellen und auch optimierte Verbrennungsmotoren, die beispielsweise mit alternativen Kraftstoffen betrieben werden. Bei jeder dieser Varianten ergeben sich unterschiedliche Aufgabenstellungen für die Oberflächengüte. Wege für emissionsärmere und sparsamere Ottomotoren – ob für den Einsatz in Hybridmodellen oder als alleiniger Antrieb – sind unter anderem das weitere Hubraum-Downsizing, Hochaufladung, selbstzündende Benziner, effektivere Steuerungssysteme sowie hocheffiziente und intelligente Getriebe.

Verbunden damit sind höhere Ansprüche an die Oberfläche der verschiedenen Bauteile. So macht beispielsweise der geforderte, höhere Leistungsgrad bei den für die Hochaufladung eingesetzten Turboladern eine noch präzisere Fertigung, absolute Gratfreiheit sowie Oberflächen mit minimalem Reibungswiderstand, wie sie bisher nur im Motorsport gefordert wurden, notwendig. Durch den Trend zu höherwertigen Werkstoffen – geschmiedeter Edelstahl statt Stahl – für Einspritz-Verteilerschienen steigen die Anforderungen an die Entgratung ebenfalls, insbesondere an den Bohrungsverschneidungen.

Bei der Herstellung von Komponenten für die Elektromobilität werden mehr Stanzbiegeteile verbaut, beispielsweise Lamellenpakete, die in Elektromotoren eingebaut werden, Brennstoffzellenstapel aus umgeformten Blechteilen oder auch elektrische Leiter und Kontakte. Eine saubere Entgratung dieser Teile hat elementaren Einfluss auf die Funktionsfähigkeit und Sicherheit der Fahrzeuge.

Abseits der Antriebsart existieren ebenfalls Trends, die zu höheren Anforderungen bei der Entgratqualität und dem Oberflächenfinish führen. Dazu zählen die zahlreichen Assistenzsysteme, die heute in Fahrzeugen verbaut sind. Ob Kamerasystem oder Sensor, diese Detektoren funktionieren nur dann einwandfrei, wenn kein Grat ihre „fühlerischen oder seherischen“ Eigenschaften beeinflusst. Darüber hinaus spielen optische und dekorative Faktoren eine zunehmende Rolle. Fahrzeugscheinwerfer beispielsweise werden durch ihre klaren Frontscheiben zu wichtigen Designelementen, so dass auch hier Wert auf gratfreie und entsprechend ausgearbeitete Oberflächen gelegt wird.

Partikel – erstmals im Visier der Medizintechnik

Lag der Fokus bei medizintechnischen Produkten bisher hauptsächlich auf der Biokompatibilität, nimmt die neue MDR, die nach bisherigem Stand ab 20 Mai 2020 verpflichtend wird, erstmals auch Partikel ins Visier. Darin heißt es in Anhang 2 unter anderem: Die Produkte werden so ausgelegt und hergestellt, dass die Risiken durch Stoffe oder Partikel, die aus dem Produkt freigesetzt werden können, einschließlich Abrieb, Abbauprodukten und Verarbeitungsrückständen, so weit wie möglich verringert werden.

Dies betrifft die Entgratung, denn es soll verhindert werden, dass beispielsweise ein Schleifgrat einer Kanüle oder ein Fertigungsrest an einer Pedikelschraube oder einem Implantat in den Körper des Patienten gelangt und ihn schädigt. Neu entwickelte und optimierte Entgratlösungen sorgen bei diesen Aufgabenstellungen für eine effiziente, prozesssichere und entsprechend den regulatorischen Vorgaben validierbare Durchführung.

Saubere Entgratung – Voraussetzung für technische Sauberkeit

In nahezu allen Industriebereichen sind Spezifikationen zur technischen Sauberkeit heute eine Selbstverständlichkeit. Je strenger diese sind, desto höher ist der Reinigungsaufwand, der betrieben werden muss, um die Vorgaben zu erfüllen. Und trotzdem: Häufig zeigt die Sauberkeitskontrolle nach der Reinigung, dass noch unzulässige Partikel vorhanden sind. Dabei handelt es sich oft um Grate, die sich während der Prüfung abgelöst haben. Eine zuverlässige Entgratung, bei der je nach geforderter Sauberkeit auch Feinstgrate entfernt werden, wird dadurch zu einer grundlegenden Voraussetzung, um die Sauberkeitsspezifikationen zu erzielen.

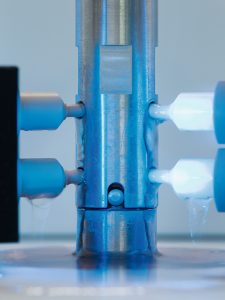

Die Industrie reagiert darauf mit innovativen Anlagenkonzepten, die beispielsweise das Hochdruckwasserstrahl- oder Ultraschallentgraten und Reinigen in einem kombinierten Prozess ermöglichen. Technologien, mit denen sich Bauteile vollkommen gratfrei herstellen lassen, können insbesondere bei kleineren Werkstücken eine Alternative zur spanenden Fertigung sein.

Post Processing additiv gefertigter Bauteile

Mit ihren zahlreichen Vorteilen, wachsender Materialvielfalt und weiter optimierten Drucktechnologien hält die additive Fertigung Einzug in immer mehr Industriebereiche. Die Oberflächenqualität der im 3D-Druck hergestellten Bauteile hängt zwar von der Drucktechnik, dem Design und Werkstoff ab, eine Nachbearbeitung ist in den meisten Fällen jedoch unverzichtbar.

Dabei sind unterschiedlichste Aufgaben zu erfüllen: das Entfernen von Bauplatten, Stützstrukturen und Restpulver, die Bearbeitung der meist rauen Oberfläche, beispielsweise Glätten, Polieren und Verrunden, bis zur Reinigung der Werkstücke, um die für nachfolgende Prozesse (z. B. Beschichten, Verkleben, Schweißen, Wärmebehandlung) erforderliche Sauberkeit zu erzielen. Für diese Fertigungsschritte, die oftmals noch in teurer und nicht reproduzierbarer Handarbeit erledigt werden, stehen inzwischen ebenfalls verschiedene automatisierbare Lösungen für die einzelnen Nachbearbeitungsschritte zur Verfügung. Je nach Aufgabenstellung kann hier auch eine Kombination verschiedener Verfahren erforderlich sein.

Bei der Beschaffung einer bedarfsgerechten Lösung für das Entgraten und Oberflächenfinish wird der Hersteller immer häufiger zum Benchmark-Partner. Dabei können durch veränderte Anforderungen, neue Produkte mit kürzeren Lebenszyklen und/oder geringen Losgrößen oder auch eine Vorserienfertigung unter Umständen neue Geschäftsmodelle wie eine Anlagenmiete oder die hochwertige Lohnreinigung – auch durch den Anlagenhersteller – eine Lösung sein. Ein konstantes und systematisches Technologie- und Benchmark-Monitoring ist auf alle Fälle ein entscheidender Faktor für zukünftige Wettbewerbsfähigkeit.

Kontakt: