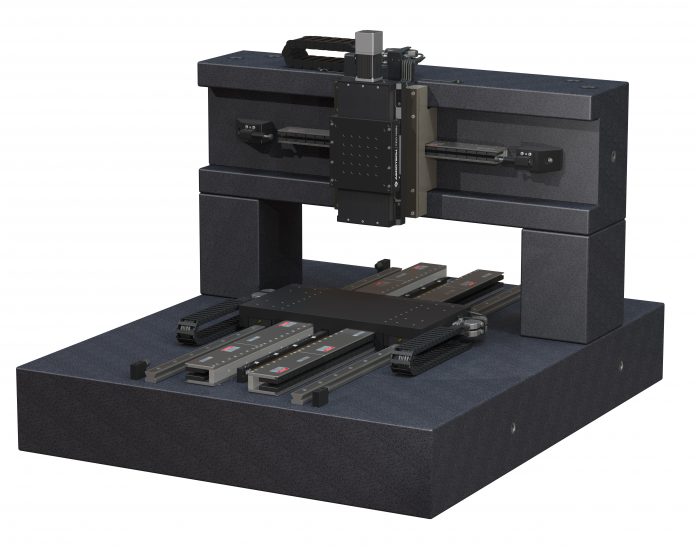

„Gegenüber herkömmlichen Positioniertischen mit Granitunterbau bietet unser neuer IGM-Lineartisch eine höhere Steifigkeit bei gleichzeitig reduzierter Bauhöhe und folglich eine erhöhte Flexibilität in der Konstruktion“, betont Norbert Ludwig, Geschäftsführer der Aerotech GmbH in Fürth. Je nach Einsatz könne der Verfahrweg, die Nutzlast und die dynamische Leistung anwendungsspezifisch angepasst werden. In dem so genannten IGM-System (Integrated Granite Motion Systems) werden Maschinenkomponenten wie Lager, Encoder und Antriebe direkt an der Granitstruktur und an der Brückenkonstruktionen angebracht. Dadurch unterscheiden sich IGM-Systeme von herkömmlichen Positioniertischen mit Granitunterbau, die bei der Konstruktion Positioniertische und Maschinenkomponenten als separate Bauteile berücksichtigen.

„Unsere IGM-Systeme lassen sich speziell an die besonderen Anforderungen der jeweiligen Anwendung oder Fertigungsaufgabe anpassen“, versichert Geschäftsführer Ludwig. Zur Wahl stehen dabei unterschiedliche Ausführungen mit mechanischen oder luftgelagerten Achsen. Beim Getriebe kann zwischen Kugelumlaufspindel und Linearmotor gewählt werden. Außerdem stehen diverse Feedbackoptionen zur Verfügung, die vom einfachen Encoder bis hin zum Laserinterferometer reichen. Schließlich lassen sich zusätzliche Bewegungselemente wie Drehachsen, Hubvorrichtungen, Piezo-Nanopositionierer oder sogar Galvanometer in die IGM-Achsen integrieren – alle Bauelemente können zentral über die Maschinensteuerung A3200 von Aerotech angesteuert werden.

Vereinfachte Optimierung von Verfahrweg und Nutzlast

Sowohl die IGM-Systeme als auch die herkömmlichen Positioniertische mit Granitunterbau weisen eine durchdachte und überzeugende Konstruktion auf. Welches System gerade für die jeweilige Anwendung das richtige ist, hängt stark von den jeweils herrschenden technischen und sonstigen Gegebenheiten ab. IGM-Systeme weisen in der Regel eine höhere Steifigkeit auf, da hier weniger Konstruktionselemente integriert werden müssen. Dies führt letztlich zu einer höheren Positioniergenauigkeit und einer besseren dynamischen Leistung. Zudem sind IGM-Systeme aufgrund der besseren Integration der Maschinenkomponenten in die Granitstruktur häufig kompakter. Dies hat eine Verringerung der Abbe-Fehler und eine Verbesserung der Positioniergenauigkeit zur Folge. Zudem ist es einfacher, die einzelnen Parameter wie den Verfahrweg und die Nutzlast zu optimieren, da bei einer IGM-Lösung jede Achse direkt in die Granitstruktur integriert ist.

Bei der Entwicklung, Konstruktion und Herstellung kundenspezifischer IGM-Systeme hat Aerotech bereits umfangreiche Erfahrungen gesammelt. „Wir sind uns dessen bewusst, dass jeder Anwender ganz spezifische Anforderungen an die Konstruktion der Systeme stellt. Daher erarbeiten wir grundsätzlich in enger Absprache mit den Kunden, welche Anforderungen im jeweiligen Fall gelten und mit welcher Lösung sich diese Anforderungen am besten erfüllen lassen – mit einem IGM-System oder mit einem herkömmlichen Positioniertisch mit Granitunterbau“, erläutert Norbert Ludwig das Vorgehen. „Anwendungsspezifische Anpassungen für Kunden in Europa nehmen wir am Fertigungsstandort Fürth vor.“

Kontakt:

www.aerotech.com