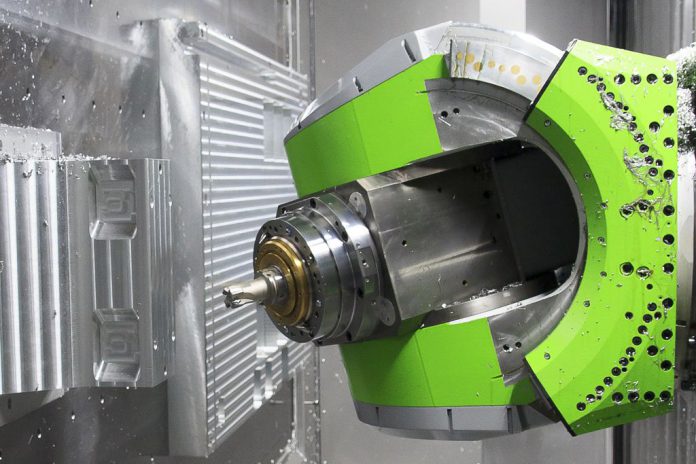

Speziell für die Bearbeitung von Strukturbauteilen in der Luftfahrtindustrie hat die

F. Zimmermann GmbH ihr erstes Horizontal-Bearbeitungszentrum entwickelt. Die Strukturbauteile aus Aluminium, beispielsweise Flügelteile und Spante, werden meist aus dem Vollen gefräst – mit bis zu 95 Prozent Materialabtrag. Hierbei ist die fehlerfreie Bearbeitung in Bezug auf Maßhaltigkeit und Oberflächenbeschaffenheit entscheidend. Zusätzlich stellt die Bauteilstruktur, die mit zunehmendem Materialabtrag immer empfindlicher wird, eine Herausforderung dar. Um den Fräsprozess auch in diesen Bereichen hocheffizient zu gestalten, bietet das neue Bearbeitungszentrum FZH maximale Steifigkeit. Denn: Die Kerntechnologie des neuen 5- bzw. 6-Achs-Horizontal-Bearbeitungszentrums ist ein robuster, wassergekühlter Fahrständer.

Wo gängige Maschinenkonzepte an hebelbedingten Abweichungen bei zunehmend ausgefahrenem Schlitten leiden, nimmt bei der neuen Zimmermann-Maschine der Führungswagenabstand bei zunehmender Eintauchtiefe in das Material zu. Dadurch wird die Steifigkeit sogar noch erhöht. Um maximale Effizienz zu erreichen, setzt Zimmermann den eigenen patentierten 3-Achs-Fräskopf M3ABC im Bearbeitungszentrum ein. Insbesondere in den Taschenecken eines Werkstücks muss dieser Fräskopf nur geringe Schwenkbewegungen ausführen – dadurch kann der Vorschub weitestgehend konstant gehalten und somit die Bearbeitungszeit signifikant verkürzt werden.

Der Beginn

Bei einem Open-House im Juni 2017 zeigte Zimmermann den Besuchern das neue Bearbeitungszentrum mit Werkzeugen von Mitbewerbern. Diese Werkzeuge blieben allerdings hinter der Erwartungshaltung zurück und konnten die Leistung der Maschine nicht ausreizen. „Warum nicht die MAPAL Werkzeuge auf ihre Leistungsfähigkeit testen?“, dachten sich bei dieser Gelegenheit die Verantwortlichen bei Zimmermann, denn MAPAL stellte seine Fräser für die Hochvolumenzerspanung bei der Veranstaltung vor. Gesagt, getan. Kurze Zeit später realisierten die Vertreter beider Unternehmen gemeinsam umfängliche Fräsversuche mit verschiedenen Werkzeugen.

Die Fräser

„Unser Ziel war es, die optimalen Werkzeuge aus unserem Portfolio für die Bearbeitungen auf der Zimmermann-Maschine auszuwählen“, erklärt Dietmar Maichel, Project Manager 3D-Milling bei MAPAL. Das Portfolio des Werkzeugherstellers umfasst verschiedene Fräser für die unterschiedlichen Aufgaben bei der Hochvolumenbearbeitung von Strukturbauteilen aus Aluminium. Die Werkzeuge sind genau für den Einsatz auf solchen Hochleistungsmaschinen, wie der von Zimmermann, konzipiert.

Die SPM-Fräser sind als VHM-Ausführung sowie mit PKD- und ISO-Schneiden verfügbar. Insgesamt vier Werkzeuge kommen heute für Schrupp- und Schlichtbearbeitungen mit unterschiedlichen Anforderungen bei Zimmermann zum Einsatz.

Das Zusammenspiel

„Die perfekte Kombination – die Maschine, der 3-Achs-Fräskopf und die Werkzeuge von MAPAL sorgen für einen echten Performanceboost für den Nutzer“, freut sich Steffen Nüssle, Verkaufsleiter Export sowie Leiter Anwendungstechnik bei Zimmermann, direkt nach den ersten Tests. „Mit dem ISO-Eckfräser SPM Rough haben wir die besten Ergebnisse erreicht, die wir je mit einem Werkzeug mit Wendeschneidplatten erzielt haben.“ Die ISO-Werkzeuge mit polierten Wendeschneidplatten sind die neusten Produkte in der SPM-Reihe von MAPAL.

Auch der SPM-Rough mit Wellenprofil übertraf die Anforderungen an den Materialabtrag bei exzellenter Laufruhe. „Die Komplettbearbeitung einer Tasche 190x190x40 mm ist nun umgerechnet in unter einer Minute möglich“, erläutert Nüssle.

Die Gegenwart

Die Praktiker bei der F. Zimmermann GmbH sind überzeugt von den MAPAL Werkzeugen. „Der Einsatz der SPM-Fräser hat uns bei der Aluminiumbearbeitung einen Quantensprung beschert. Und uns gezeigt, was die perfekte Kombination aus Werkzeug und Maschine hinsichtlich der Leistungsfähigkeit bedeutet“, sagt Nüssle. Inzwischen sind die Werkzeuge deshalb das Mittel der Wahl, wenn es für Zimmermann an Maschinenabnahmen oder Vorführungen bei Kunden aus der Luftfahrtindustrie geht.

Die Zukunft

Die Maschinen von Zimmermann eignen sich nicht nur für die Bearbeitung von Metallen. „Viele unserer Kunden fertigen Bauteile aus Composite-Materialen“, verrät Steffen Nüssle. Und auch in diesem Bereich möchte Zimmermann Versuchsbauteile mit MAPAL Werkzeugen fräsen. „Wir sind optimistisch, dass wir mit den MAPAL Fräsern zur Composite-Bearbeitung genau wie im Aluminiumbereich eine neue Geheimwaffe finden, um die Leistungsfähigkeit unserer Maschinen noch besser ausschöpfen zu können.“ Die entsprechenden Planungen sind im vollen Gange.

Eckdaten der Werkzeuge: (Bild oben v. l.):

Eckdaten der Werkzeuge: (Bild oben v. l.):

- Schruppbearbeitung – Lösung für Durchmesserbereiche ab 25 mm

ISO-Eckfräser SPM-Rough mit Wendeschneidplatten

Durchmesser 40 mm – Vorschubgeschwindigkeit 21 m/min – Zeitspanvolumen 6,9 l/min

à 10 Prozent weniger Schnittkraft bei bester Oberflächengüte im Vergleich zu zuvor eingesetzten Fräsern von Mitbewerbern. - Schruppbearbeitung – Lösung für Durchmesserbereiche bis 25 mm

VHM-Fräser SPM-Rough mit Wellenprofil

Durchmesser 25 mm – Vorschubgeschwindigkeit 13 m/min – Zeitspanvolumen 7,3 l/min – Schnitttiefe ap 37,5 mm,

Schnittbreite ae 15 mm

à Hoher Materialabtrag bei schnellsten Arbeitswerten. - Stufenweises Semi-Schlichten dünnwandiger Strukturen

VHM-Fräser OptiMill-SPM

Durchmesser 16 mm – Vorschubgeschwindigkeit 12 m/min – Auskragung 66 mm – durch konische Form äußerst stabil

à In Verbindung mit dem 3-Achsfräskopf Zeiteinsparungen von über

40 Prozent möglich. - Schlichten tiefer Taschen und filigraner Strukturen in einem Zug

VHM-Fräser SPM-Finish

Durchmesser 12 mm – Vorschubgeschwindigkeit 3 m/min – beste Oberflächengüte – Schnitttiefe ap 40 mm – spezielle Finishing-Geometrie – keine Vibrationen

à Auch bei großen Bearbeitungstiefen und nahezu voller Umschlingung beste Ergebnisse.

Kontakt: