Der technische und wirtschaftliche Wettbewerb im Automobilbau verändert die Produktionstechnik – selbst klassische Verfahren wie das Drehen stehen auf dem Prüfstand. Der Grund: Viele Bauteile werden in ihrer Geometrie komplexer und die Anforderungen an die Oberflächenqualität steigen an. Gleichzeitig müssen die Herstellungskosten kontinuierlich sinken. Mit welchen Verfahren lässt sich das erreichen? Eine außergewöhnliche Antwort gibt hier das zum Patent angemeldete rollFEED Turning von Vandurit.

Es kann auf allen EMAG Vertikal-Drehmaschinen bis Futterdurchmesser 500 Millimeter zum Einsatz kommen und erweitert das Drehen dabei um eine dritte Achse – auch per Nachrüstung. rollFEED Turning sorgt für kürzere Taktzeiten, minimierte Werkzeugkosten und erzielt eine höhere Oberflächenqualität auch bei größeren Schnitttiefen. Selbst komplexe Bauteil-Geometrien entstehen per ganzheitlicher Bewegung mit nur einem Werkzeug. Kunden profitieren von einem Leistungssprung bei der Drehbearbeitung von anspruchsvollen Bauteilen.

Hohe Komplexität in der Metallbearbeitung ist häufig gleichbedeutend mit Zeitverlust und steigenden Kosten: Wenn zum Beispiel Kugelgelenke, Schaltmuffen, Zahnräder, Lagerringe oder Wellen mit hoher Oberflächenanforderung zu viele Bearbeitungsschritte durchlaufen, bevor die gewünschte Geometrie erreicht wird, kostet das Zeit und Geld. Ein Ansatz für die Produktionsplaner liegt deshalb immer nahe: Lassen sich verschiedene Prozessschritte in einem ganzheitlichen Ablauf zusammenfassen?

„Eine solche Frage stand auch am Anfang des rollFEED Turning“, erklärt Maurice van den Hoonaard, Geschäftsführer von Vandurit mit Sitz in Leverkusen. „Einer unsere Kunden wollte den Bearbeitungsprozess für ein komplexes Bauteil, das an drei angrenzenden Bauteilseiten einen Drehprozess durchläuft, optimieren. Der bislang eingesetzte Ablauf mit verschiedenen Drehwerkzeugen war kompliziert und langwierig. Wir haben den ganzen Prozess unter die Lupe genommen und dabei einen ganz neuen Ansatz entwickelt. Hier wird das klassische Drehen mithilfe einer dritten Achse intelligent erweitert – und so die Bewegung der Schneidplatte im Zerspanungsprozess ermöglicht. Jetzt fährt die speziell geformte, aus Radien-Segmenten bestehende rollFEED Schneidplatte die verschiedenen Seiten des Bauteils hintereinander ab.“

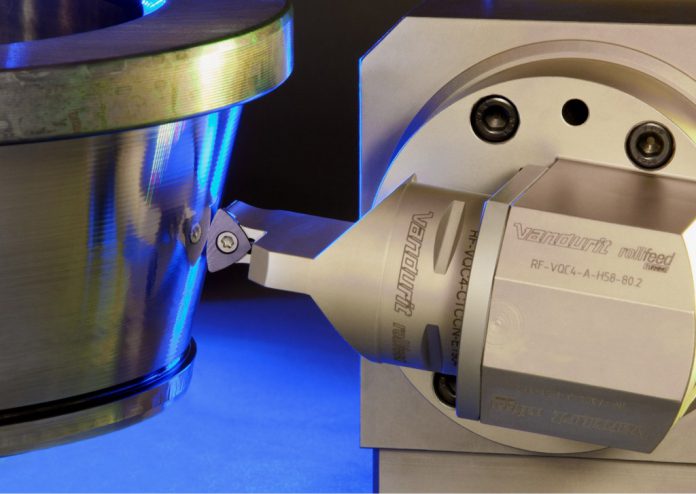

Entscheidende technologische Basis ist dabei eine Erweiterung der Drehmaschine mit dem sogenannten rollFEED Aggregat, das einfach als angetriebenes Werkzeug zum Beispiel auf dem Revolver oder Werkzeugschlitten zum Einsatz kommt – auch per Nachrüstung. Das Aggregat fungiert als dritte Achse, mit der das Werkzeug während des Drehens geschwenkt wird. Den dabei entstehenden Mittenversatz kompensieren die vorhandene X- und Z-Achsen der Maschine. Gleichbedeutend sind außerdem die speziell geformten rollFEED Schneidplatten. Diese rollen während der 3-Achs-Bewegung auf der Werkstückoberfläche ab. Der Eingriffspunkt wandert dabei also gewissermaßen über die Schneide des Werkzeugs.

„Aufgrund der gleichmäßig oder variabel großen Arbeitsradien-Segmente kann mit vielfach größeren Vorschüben gearbeitet werden, zudem entsteht eine hohe Oberflächenqualität präzise bis in die Ecken hinein. Von dort aus wird die Bearbeitung in einer Bewegung an der angrenzenden Bauteilseite fortgesetzt“, erklärt van den Hoonaard.

Exklusive Vermarktung auf EMAG Maschinen

Dass diese Technologie exklusiv in jeder EMAG Drehmaschine zum Einsatz kommen kann, macht eine neue Kooperation von EMAG und Vandurit möglich. Die Maschinenbauer von EMAG vermarkten das Verfahren weltweit. Wie kam es zu dieser Zusammenarbeit? „Wir sind überzeugt davon, dass dieser Ansatz vielen Kunden in der Drehbearbeitung neue Potentiale eröffnet – gerade wenn sie bei komplexen Bauteilen eine hohe Oberflächenqualität anstreben oder insgesamt die Taktzeit beim Drehen deutlich verkürzen wollen“, erklärt Philipp Ruckwied, Leiter Technologie definierte Schneide bei EMAG. „Außerdem sind unsere Pick-up-Maschinen häufig darauf ausgelegt, komplexe Bauteile im Rahmen eines ganzheitlichen Ablaufs zu bearbeiten. Es laufen verschiedene Bearbeitungsschritte in einer Aufspannung hintereinander ab. Die Philosophien von EMAG und Vandurit passen also perfekt zusammen.“

Im Endergebnis profitieren EMAG Anwender von einem Leistungssprung: Der unterbrechungsfreie rollFEED Prozess vollzieht sich um bis zu 90 Prozent schneller als ein mehrteiliger Drehprozess mit verschiedenen Werkzeugen. Dazu kommt, dass die Komplettbearbeitung von drei Bauteilseiten mit nur noch einem Schneidplatten-Typ möglich ist. Somit verringert sich die Zahl der in der Produktion eingesetzten Werkzeugvarianten und viele Werkzeugwechsel entfallen – ein echter Kostenkiller.

„Außerdem erreicht das Verfahren eine extrem hohe Oberflächenqualität, die den Ergebnissen beim Schäldrehen oder Schleifen gleichkommt“, ergänzt Ruckwied. „Wir haben das bereits bei ersten Pilotprojekten erfolgreich überprüft. Dabei wird das Verfahren auf VSC- und VTC-Maschinen von EMAG bei der Hartbearbeitung von Achszapfen, Kugelkäfigen, Kugellagerringen, Zahnrädern und Schiebemuffen eingesetzt – also genau jene komplexen Bauteile, die wir zuvor im Blick hatten. Ihre Bearbeitungszeit hat sich sprunghaft verringert, die Oberflächengüte ist sehr hoch.“ Aktuell geht die Entwicklung bei Vandurit und EMAG bereits weiter. Die Experten arbeiten an einer „zweiten Ausbaustufe“: Das Verfahren kann zukünftig auch bei der Weichbearbeitung in EMAG Pick-up-Drehmaschinen zum Einsatz kommen.

Großes Marktpotential

Grundsätzlich sehen beide Partner ein großes Marktpotential für diesen Ansatz, denn das rollFEED Turning lässt sich bei allen relevanten Werkstoffen einsetzen und ist dabei per CAD/CAM-System frei programmierbar. Anschließend entstehen Konturen, wie zum Beispiel Planflächen, Zylinderflächen, Schrägen sowie konvexe und konkave Flächen, bei der Innen- und Außenbearbeitung.

„Komplexe Bauteile werden extrem schnell, präzise und ohne Werkzeugwechsel fertiggestellt“, fasst Philipp Ruckwied von EMAG abschließend zusammen. „Davon können auch Kunden mit einer vorhandenen EMAG Drehmaschine profitieren. Die Aufrüstung per rollFEED Aggregat ist unproblematisch. Das sind beste und einfachste Voraussetzungen, die sich im Markt durchsetzen werden.“

Kontakt: