Der Markt verlangte nach einer neuen Hartmetallsorte für die Zerspanung von Titanlegierungen wie z. B.: Ti6Al4V mit deutliche höheren Schnittgeschwindigkeiten, ohne den negativen Auswirkungen der höheren Schnittkräften auf das Werkstück, die Werkstückspannung und der Spindel, wie sie von erhöhten Vorschubraten oder erhöhten Schnitttiefen verursacht werden.

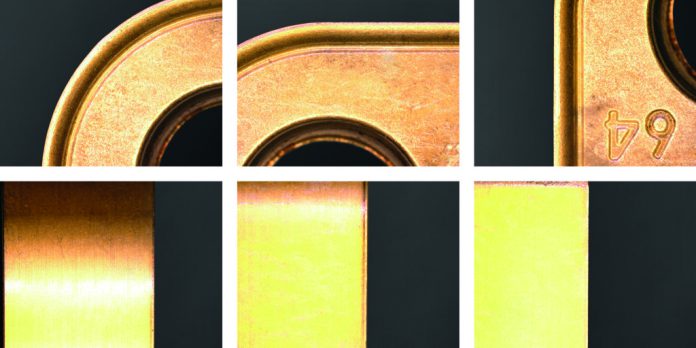

KCSM40 verfügt über einen optimierten Kobaltbinder was zu einer außerordentlichen thermischen Widerstandsfähigkeit führt, ohne an Zähigkeit einzubüßen, welche die Kunden von KC725M oder X500 gewohnt sind. Zusätzlich zum neuen Substrat erhöht Kennametal‘s eigenentwickelte AlTiN/TiN-Beschichtung die Verschleißresistenz an den Schneidkanten.

„Wir haben die Zähigkeit unserer populärsten Hartmetallsorten KC725M und X500 genommen und die Widerstandsfähigkeit gegen Ausbrüche durch Hitze und Verschleiß weiter gesteigert. Das ermöglicht unseren Kunden, mit höheren Schnittgeschwindigkeiten zu arbeiten, ohne an Zähigkeit einzubüßen“, sagt Scott Etling, Direktor Globales Produktmanagement für Wendeplattenfräsen bei Kennametal.

Die zu erzielende Schnittgeschwindigkeit für KCSM40 auf Ti6Al4V lag bei 53 m/min, bei einer Zerspanrate von mehr als 327 cm3/min, über eine Einsatzzeit von mehr als 60 Minuten. Bei moderateren radialen Eingriffsbreiten erreichte KCSM40 sehr gute Standzeiten bei Schnittgeschwindigkeiten von bis zu 85 m/min. Die Steigerung der Schnittgeschwindigkeit ist ein wesentlicher Schlüssel zum Erfolg und zur Optimierung der Produktivität, sagt Scott Etling. „Bei größerem radialen Eingriff stehen die Schneiden mit dem Material für eine längere Zeit in Kontakt, so dass mehr Hitze in der Schnittzone entsteht.

Diese wird, anders als bei der Zerspanung von Stählen, von den Titanspänen nicht absorbiert, sie muss also kontrolliert werden. Niedrigere Schnittgeschwindigkeiten bei größerem radialen Eingriff, und höhere Schnittgeschwindigkeiten bei niedrigerem radialen Eingriff sind mit KCSM40 zu empfehlen.“

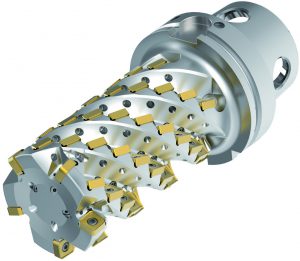

Bei Kennametal durchgeführte Tests mit den neuen Walzenstirnfräsern der Baureihe HARVI Ultra ergaben über 100 Minuten Standzeit, bei vc = 47 m/min und einer mittleren Spandicke hm = 0,12 mm pro Zahn. Die radiale Schnitttiefe betrug 25 mm, die axiale Schnitttiefe 76 mm.

Etling kommentiert: „Die Schneidkante der KCSM40-Platten sahen kaum benutzt aus. Und es gab weitere fantastische Resultate. Beim Planfräsen einer Platte aus gehärtetem Stahl wurde die Anzahl der Durchgänge von 234 auf gerade mal 22 reduziert. Selbstredend bin ich sehr erfreut über den Mehrwert vom neuen Schneidstoff KCSM40, den Kennametal nun seinen Kunden zur Verfügung stellen wird.“

Die Entwicklung von KCSM40 zielte vor allem auf Ti6Al4V, doch sie wird auch in weiteren Anwendungen mit Hochtemperaturlegierungen und anderen hitzebeständigen Materialien absolute Spitzenleistungen liefern. KCSM40 ist die perfekte Hartmetallsorte, sie passt hervorragend zu Anwendungen für Strukturbauteile und Triebwerkskomponenten aus der Luft- und Raumfahrt, sowie Turbinenschaufeln und Baugruppen aus Duplexstahl aus der Energiebranche, aber auch zu Komponenten der Automobilindustrie wie zum Beispiel Turboladern. Etling sagte abschließend: „Wir setzen unsere Tests jeden Tag fort und bekommen so Resultate für eine große Bandbreite von Materialien und Komponenten – damit ermöglichen wir unseren Kunden bedeutende Kostensenkungen.“

Kontakt: