Sandvik Coromant stellt sein Drehkonzept für eine verbesserte Bearbeitungsflexibilität und signifikante Produktivitätsgewinne vor. Die PrimeTurning Methode und die dazugehörigen Werkzeuge bieten insbesondere Herstellern in der Automobil- und Luftfahrtindustrie die branchenweit erste Lösung zum Drehen in alle Richtungen.

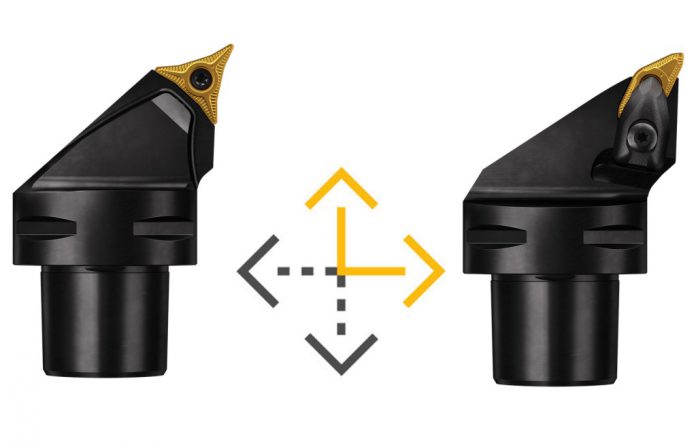

Im Gegensatz zu der für lange Zeit weitgehend unveränderten konventionellen Drehbearbeitung ermöglicht PrimeTurning mit nur einem Werkzeug das Längs- (vorwärts und rückwärts), Plan- und Profildrehen. Die Methode basiert auf einem Werkzeug, das nahe des Spannfutters in das Werkstück eintritt und das Material abträgt während es in Richtung des Reitstocks verfährt. Auf diese Weise sind Bearbeitungen mit kleinem Einstellwinkel und größerem Eintrittswinkel sowie die Zerspanung mit höheren Schnittparametern möglich. Außerdem kann mit den gleichen Werkzeugen herkömmlich zerspant werden, also die Drehbearbeitung vom Werkstückende in Richtung Spannfutter.

Das große Plus

Mit PrimeTurning lassen sich Produktivitätssteigerungen von über 50 Prozent realisieren. Die deutlichen Verbesserungen lassen sich auch auf den kleinen Einstellwinkel und den größeren Eintrittswinkel zurückführen. Hierdurch werden dünnere und breitere Späne produziert, die die Last und die Hitze weg vom Schneidenradius führen; dies führt zu höheren Schnittdaten und längeren Standzeiten. Weil beim PrimeTurning von der Schulter weg bearbeitet wird, besteht nicht die Gefahr von Späneklemmern – ein häufiger und unerwünschter Effekt beim konventionellen Längsdrehen. Und eine höhere Maschinenauslastung aufgrund reduzierter Rüstzeiten und weniger Nebenzeiten für Werkzeugwechsel erhöht die Gesamtproduktivität.

Insbesondere fertigungsintensive Industrien wie die Automobil- und Luftfahrtindustrie werden vom PrimeTurning profitieren – überall dort, wo Außendrehbearbeitungen im Rahmen von Großserienfertigungen durchgeführt werden oder wo mehrere Set-ups und häufige Werkzeugwechsel gefordert sind.

„Erfahrene Anwender wissen, dass ein kleiner Einstellwinkel höhere Vorschubgeschwindigkeiten ermöglicht“, sagt Håkan Ericksson, Leiter der Anwendungstechnik bei Sandvik Coromant. „Dennoch sind bei der konventionellen Drehbearbeitung Winkel von etwa 90 Grad notwendig, um die Schulter zu erreichen und die langen, gewölbten Späne, die ein kleiner Einstellwinkel typischerweise liefert, zu vermeiden. PrimeTurning löst diese Probleme durch die Kombination aus einer perfekten Reichweite an der Schulter und einem Einstellwinkel von 25 bis 30 Grad mit exzellenter Spankontrolle und engen Toleranzen. Diese Innovation steht für unzählige Möglichkeiten, Drehprozesse effizienter und produktiver zu machen. Es ist nicht nur ein neues Werkzeug, sondern eine völlig neue Art der Drehbearbeitung.“

Ein überzeugendes Angebot

Sandvik Coromant führt zunächst zwei CoroTurn Prime Drehwerkzeuge und den PrimeTurning Codegenerator ein, der optimierte Programmiercodes und Techniken liefert. Die CoroTurn Prime Wendeschneidplatten verfügen für eine effiziente Schneidkantenausnutzung und längere Standzeiten über drei Schneidkanten je Schneidenecke: eine fürs Längsdrehen, eine fürs Plandrehen und eine fürs Profildrehen.

Die Wendeschneidplattensorte CoroTurn Prime A-Type verfügt über drei 35-Grad-Schneidenecken. Sie ist für leichtes Schruppen, die Schlichtbearbeitung und das Profildrehen konzipiert. CoroTurn Prime B-Type Platten bieten ultra-robuste Schneiden und wurden speziell für die Schruppbearbeitung entwickelt. Derzeit sind neun CoroTurn Prime A-Type und sechs CoroTurn Prime B-Type Wendeschneidplatten erhältlich; geeignet für ISO P (Stahl)-, ISO S (hitzebeständige Superlegierungen und Titan)- und ISO M (Edelstahl)-Materialien – Lösungen für weitere Werkstoffgruppen sind bereits in Planung. Darüber hinaus sind 52 verschiedene Werkzeughalter (Coromant Capto und QS Schäfte) lieferbar.

Der PrimeTurning Codegenerator sorgt nicht nur für einen maximalen Output, sondern dank entsprechend angepasster Parameter für Vorschubgeschwindigkeit und Eintrittsradius auch für die nötige Prozesssicherheit. Er erzeugt ISO-Codes, die mit verschiedenen CNC-Systemen kompatibel sind.

Kontakt: