Jeder, der schon einmal eine Zylinderkopfdichtung an einem Verbrennungsmotor ausgetauscht hat, weiß, dass diese nur dann dicht ist, wenn sowohl der Zylinderkopf als auch der Motorblock eine glatte, plane Oberfläche aufweisen. Das ist natürlich auch den Automobilherstellern bewusst. Darum setzen sie alles daran, stets ein gleichmäßiges Oberflächenfinish und hohe Produktionsraten bei maximaler Werkzeuglebensdauer und geringstmöglichen Werkzeugkosten je gefertigtem Teil zu erreichen.

Viele Fertigungsfachleute mögen denken: «Wo ist das Problem? Aluminium ist einer der am einfachsten zu zerspanenden Werkstoffe überhaupt.» Tatsächlich trifft diese Aussage auf den weit verbreiteten Werkstoff 6061 -T6 voll und ganz zu. Die Aluminiumlegierungen, die in der Automobilbranche zum Einsatz kommen, verfügen jedoch über ganz andere Eigenschaften. So werden die Sorten 319 und 390 zwar häufig in die komplexen Formen gegossen, die für Motorblöcke, Kolben, Zylinderköpfe, Umlenkrollen und ähnliche Teile benötigt werden. Aber aufgrund ihres hohen Siliziumgehalts, der den des 6061-Werkstoffes leicht um das 20- bis 30-fache übersteigen kann, ist es, als würde man Sand zerspanen.

Glücklicherweise steht denjenigen, die diese abrasiven Metalle bearbeiten oder zerspanen müssen, eine bessere Alternative als Hartmetallwerkzeuge zur Verfügung. Und mit diesen Werkzeugen können je Schneidkante zehntausende Teile mit einem spiegelglatten Oberflächenfinish gefertigt werden.

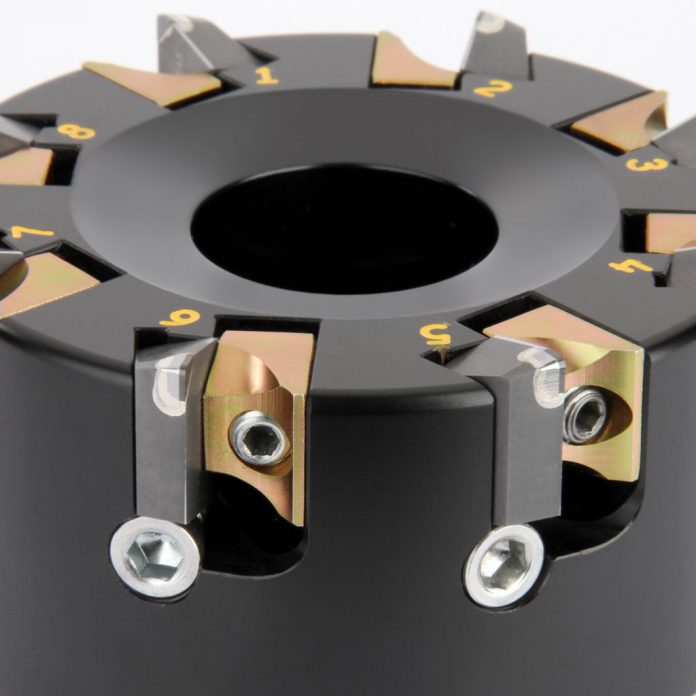

«Oberflächengüten von 2-3µm Ra lassen sich mit den neuen Werkzeugen ohne weiteres erreichen. Bis zu 40.000 Motorblöcke, Zylinderköpfe oder andere Komponenten lassen sich mit nur einer Schneidkante bearbeiten», sagt Tim Marshall, Senior Global Product Manager für Wendeplattenfräsen bei Kennametal. Bei der neuen Planfräser-Baureihe kommt für die Feinbearbeitung ein Aluminiumträgerwerkzeug mit Keilklemmung und einstellbaren Plattensitzen zum Einsatz. Zur Auswahl stehen verschiedene Schneideinsätze aus polykristallinem Diamant (PKD). Diese reichen von Mini-Schneidplatten für leichte Schlichtschnitte bis hin zu Feinschlichtplatten und Kassetten-Fräseinsätzen mit einer axialen Schnitttiefe von 12,7mm für die Schruppbearbeitung und das Schulterfräsen.»

Die Rede ist hier von den PKD-Planfräsern der KBDM-Baureihe. Sie wurden für die Hochvolumenproduktion ausgelegt und sind standardmäßig in Größen von 63-200 mm erhältlich. Wie Marshall betonte, können jedoch auch kundenspezifische Lösungen gefertigt werden. «Wir können Fräser bis 550 mm Durchmesser anbieten. Dadurch können unsere Kunden sehr große Bauteile in einem einzigen Schritt bearbeiten. Möglich ist auch die Lieferung von Monoblockversionen mit HSK-Werkzeugaufnahmen, links drehenden Fräsern sowie spezielle Schneidkantenausführungen und bestimmte Eckenradien.»

Das Besondere an der KBDM-Baureihe ist jedoch nicht nur die Ausführung der Fräsköpfe. Um den spezifischen Anforderungen der Automobilhersteller gerecht zu werden, die häufig ihre hauseigenen Aluminiumlegierungen verwenden, hat Kennametal zwei spezielle PKD-Sorten entwickelt. Die feinkörnige PKD-Sorte KD1400 ist bei guter Abriebfestigkeit besonders beständig gegen Ausbrüche. Die grobkörnige PKD-Sorte KD1425 hingegen ist weniger beständig gegen Ausbrüche, dafür aber besonders abriebfest und thermisch stabil. Beide Sorten ermöglichen je nach Legierung und Steifigkeit des Frässystems sehr hohe Schnitttiefen.

Kennametal empfiehlt eine Ausgangsschnittgeschwindigkeit von 1000 m/min und einen Vorschub von 0,1mm je Schneide, auch wenn deutlich höhere Schnittgeschwindigkeiten und Vorschübe möglich sind.

«Ein großer Maschinenhersteller hat für uns mit unterschiedlichen Wettbewerbslösungen einige Frästests durchgeführt», führt Marshall aus. Beim Einsatz eines Planfräsers mit 24 Schneiden und 150 mm Durchmesser, einer radialen Schnitttiefe von 80% des Fräserdurchmessers und einer axialen Schnitttiefe von 1mm erreichen wir einen Vorschub von 0,15 mm pro Schneide und eine Schnittgeschwindigkeit von 2926m/min. Dies ergibt sich aus einer Schnittgeschwindigkeit von 6112 Umdrehungen pro Minute bei einer Zustellung des Tisches von 22350 mm/min. Es war äußerst beeindruckend. Und trotz dieser hohen Geschwindigkeiten wurde mit den Planfräsern der KBDM-Baureihe eine Oberflächengüte erreicht, die mit 14,7µm Ra deutlich über den Werten lag, die mit anderen Fräswerkzeugen zu erzielen waren.»

Marshall empfiehlt, die Planfräser der KBDM-Baureihe vor ihrem Einsatz mithilfe eines optischen oder videobasierten Voreinstellgerätes zu justieren. An die Feineinstell- und Befestigungsschrauben sowie an die Schneidkante sollte dabei eine kleine Menge Schmierstoff geführt werden. Drehen Sie an der axialen Einstellschraube, bis die Schneidplatte 0,010-0,015mm unter der endgültigen Höhe ist. Ziehen Sie die Befestigungsschrauben mit 3,5 Newtonmeter Drehmoment an, nicht fester. Dann bringen Sie alle Schneidplatten auf die endgültige Höhe. Wenn eine Feinschlichtplatte zum Einsatz kommt, stellen Sie diese so ein, dass sie 0,015-0,020 mm über den übrigen Schneidplatten sitzt.

«Die Fräser der neuen Baureihe sind leicht einzustellen», sagt Marshall. «Bei allen Anwendungen kann ohne weiteres eine Genauigkeit von wenigen Mikrometern erreicht werden. Und die Genauigkeit ist beim Planfräsen einer der Schlüsselfaktoren. Bei der Endbearbeitung eines Motorblocks oder einer Zylinderkopfdichtung muss angesichts der hohen Spindeldrehzahlen nicht nur die Maschine bestens ausgewuchtet sein, sondern es muss auch stets die geforderte Oberflächengüte erreicht werden.»

Die Planfräser der KBDM-Baureihe sind in Standardgrößen von 63-200 mm ab Lager verfügbar. Auf Anforderung können Werkzeuge bis 550 mm Durchmesser gefertigt werden.

Kontakt: