Automatisierung und Vernetzung sind auch in der Langgut- und Blechlagerung auf dem Vormarsch. Die klassische Bodenlagerung wird mehr und mehr durch moderne, automatisierte Lagersysteme abgelöst. Mit kürzeren Zugriffszeiten, einer höheren Lagerdichte, geringerem Platzbedarf, niedrigeren Fehlerquote und größerem Durchsatz bieten diese Lösungen zahlreiche Vorteile – besonders, wenn sie in Verbindung mit einem leistungsfähigen Warehouse Management System (WMS) betrieben werden.

Doch auch in manuellen Lagern lassen sich die Abläufe durch den Einsatz einer Lagerverwaltungssoftware erheblich verbessern. Das System bildet sämtliche Prozesse zwischen Wareneingang und Versand übersichtlich und transparent ab und sorgt für eine effiziente Steuerung der gesamten Intralogistik. Dazu zählt in vielen Fällen nicht nur das Lager selbst, sondern auch die daran angeschlossene Fördertechnik sowie Bearbeitungsmaschinen mit dem dazugehörigen Materialhandling. „Moderne Warehouse Management Systeme betrachten die Lagerung nicht isoliert, sondern als Teil eines inner- oder überbetrieblichen Materialflusses“, erklärt Andreas Stark, stellvertretender Leiter der Softwareentwicklung bei der KASTO Maschinenbau GmbH & Co. KG. Der Säge- und Lagertechnik-Hersteller hat mit dem Warehouse Management System KASTOlogic eine eigene Software-Lösung entwickelt, die speziell auf die Anforderungen in der Langgut- und Blechlagerung abgestimmt ist.

Modularer Software-Aufbau ermöglicht flexible Anpassungen

„Egal ob Produktionsversorgung oder Versandzentrum – jedes Lager hat ganz bestimmte Eigenheiten und verschiedene Aufgaben“, schildert Stark. Damit das WMS optimal an die jeweiligen Gegebenheiten angepasst werden kann, sollte es daher modular aufgebaut sein. „Damit kann der Anwender exakt über den Funktionsumfang seiner Software bestimmen“, beschreibt Stark. „Er definiert, welche Aufgaben das WMS übernimmt und welche nicht.“ Die Möglichkeiten reichen dabei von der reinen Lagersteuerung über automatische Auftragsabwicklung, Bestands- und Produktionsverwaltung bis zum Erstellen umfangreicher Statistiken für den verantwortlichen Betreiber.

Hauptaufgabe des Warehouse Managements ist es, die Prozesse im und um das Lager zu optimieren und die Intralogistik damit schneller, zuverlässiger und leistungsfähiger zu machen. Etwa durch das Optimieren der Fahrwege: Automatische Langgut- und Blechlager werden in der Regel durch Regalbediengeräte versorgt. Bei Leerfahrten vergeuden diese unnötig Zeit und Energie. Das WMS hilft dabei, Fahrwege effizienter zu gestalten, etwa indem es Leerfahrten vermeidet und häufiger benötigte Artikel näher an Ein- und Auslagerstationen platziert als solche, die seltener nachgefragt werden. Die Verwaltung von Aufträgen, Chargen, Restteilen und Anschnitten, eine permanente Inventur sowie die Möglichkeit, flexibel verschiedene In-Out-Strategien und Kommissionierprinzipien anzuwenden, sind weitere hilfreiche Funktionen des Warehouse Managements.

Mehr Benutzerfreundlichkeit bei der Bedienung

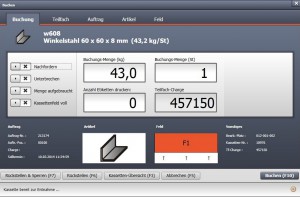

Darüber hinaus unterstützt das WMS die Mitarbeiter im Lager bei ihrer Arbeit. Moderne Systeme verfügen über eine grafische Benutzeroberfläche, die sich einfach und intuitiv auch ohne lange Einarbeitungszeit bedienen lässt. „Gerade bei den Bedienkonzepten hat die Software-Entwicklung in den vergangenen Jahren enorme Fortschritte gemacht“, berichtet Andreas Stark. „Denn selbst das beste und leistungsfähigste WMS kann sich beim Anwender kaum durchsetzen, wenn es die Mitarbeiter nicht verstehen.“ Daher legen Hersteller immer mehr Wert auf die Benutzerfreundlichkeit ihrer Produkte: Die übersichtliche grafische Darstellung aller relevanten Prozesse, eine intuitive Navigation durch die verschiedenen Menüs sowie umfangreiche Hilfefunktionen sorgen dafür, dass sich Warehouse Management Systeme heute so einfach bedienen lassen wie nie zuvor. Das spart wertvolle Zeit, da sich die Lagermitarbeiter auf ihre eigentlichen Aufgaben konzentrieren können anstatt auf den Umgang mit der Software.

Wichtig ist für viele Anwender auch, dass sich das WMS mühelos und vollständig an andere Software-Lösungen anbinden lässt, etwa an ein bereits im Unternehmen eingesetztes Warenwirtschaftssystem (WWS). Denn dies ermöglicht eine durchgängige und transparente Materialflusssteuerung nicht nur im Lager selbst, sondern entlang der gesamten Wertschöpfungskette. Dazu braucht es eine funktionierende Schnittstelle zwischen beiden Systemen, über die ein reibungsloser Austausch stattfinden kann – etwa bei der Stammdatenpflege, der Auftragsbearbeitung oder der Bestandsführung. Gerade bei einer komplexen Intralogistik lässt sich damit oft eine effizientere Lösung realisieren als mit einer einzelnen Software, die eventuell nicht über sämtliche benötigten Funktionen verfügt.

Verwaltung der gesamten Prozesskette

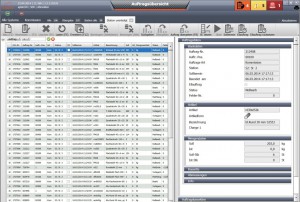

Ein weiterer großer Vorteil ist, wenn das WMS nicht nur das Lager selbst verwaltet, sondern auch daran angebundene Fördertechnik, Bearbeitungsmaschinen und Materialhandlingsgeräte. Speziell Langgut- und Blechlager dienen oft der Versorgung von Säge-, Stanz- oder Laserschneidemaschinen – zum Beispiel bei Stahlhändlern, die das Rohmaterial den Wünschen der Kunden entsprechend zuschneiden und bearbeiten. Moderne Warehouse Management Systeme verfügen daher über eine integrierte Fertigungsverwaltung. Damit lässt sich unter anderem die Auslastung der angebundenen Maschinen überprüfen und der Materialfluss entsprechend anpassen. Auch der Fortschritt aktueller Aufträge oder der Aufenthaltsort einzelner Waren lassen sich somit entlang der gesamten Prozesskette nachverfolgen.

Die Betriebsbedingungen im Lager können sich mit der Zeit ändern – und darauf sollte auch das WMS flexibel reagieren. Dies geschieht auf der Basis von umfangreichen Statistik- und Analysetools. Diese überwachen sowohl die Auslastung des Gesamtsystems als auch einzelner Komponenten. Falls beispielsweise irgendwo in der Prozesskette ein Engpass auftritt, kann das System diesen erkennen und durch Anpassungen der Materialfluss-Strategie beheben. Somit lässt sich das Potential der kompletten Intralogistik voll ausschöpfen: Überflüssige Fahrwege oder unnötige Wartezeiten werden vermieden. Mögliche Veränderungen lassen sich in manchen Systemen sogar vorab simulieren und ohne Risiko ausprobieren. Gleiches gilt für geplante Erweiterungen: Zusätzliche Lagerbereiche, neue Maschinen oder Upgrades bei Hard- und Software können problemlos in ein bestehendes WMS integriert werden. Damit ist die Intralogistik immer auf dem neuesten Stand, und der Anwender auf künftiges Wachstum seines Unternehmens oder auf steigende Anforderungen bestens vorbereitet.

Kontakt: