Im Jahr 1903 gründeten Adolf Boge als Werkmeister und Fritz Kasten als Schlosser in Solingen die „Rheinische Türschließerfabrik Boge & Kasten GmbH“. Schon kurz darauf konstruierten die beiden einen neuartigen Mechanismus für ein nahezu geräuschloses Schließen von Türen. Mit weiteren Innovationen erreichte das Unternehmen schnell eine hohe Bekanntheit und wurde zum führenden Hersteller von Schließzylindern, Schlössern und Beschlägen. Bereits 1927 übernahm die amerikanische Firma Yale and Town das Unternehmen, fusionierte mit anderen Firmen und schuf so den Produzenten BKS mit Sitz in Velbert.

Als weltweit erstes Unternehmen stellte BKS in den 1950er Jahren Panikschlösser her, mit denen sich verschlossene Türen in Notsituationen schnell von innen öffnen ließen. Damit legte das Unternehmen den Grundstein für eine neue Regelung, die den Einsatz solcher Schlösser an den Fluchttüren von Notausgängen in Deutschland vorschreibt und bis heute gilt. 1983 wechselte BKS zur Gretsch-Unitas-Gruppe (GU) mit Sitz im schwäbischen Ditzingen. Innerhalb des Verbunds fungiert BKS als Komplettanbieter – vom einfachen Schlüssel bis zum komplexen elektronischen System.

Rund 600 Mitarbeiter fertigen in Velbert auf 50.000 Quadratmetern Schließzylinder und Einsteckschlösser, elektronische Fluchttürsicherungen, Beschläge und Türschließer. Die Ware geht hauptsächlich an Türenfabriken, Fachhändler und Baufirmen für Großobjekte. Das Unternehmen verbucht steigende Auftragseingänge, und auch die Anzahl der Varianten dürfte weiter zunehmen. Pro Tag verlassen Schließzylinder im fünfstelligen Bereich das Werk. Auch die Anzahl der Produktvarianten ist fünfstellig. Kurze und termingerechte Lieferzeiten bestimmen den Produktionsalltag. „Wir müssen unsere Prozesse im Unternehmen täglich in Frage stellen, um die sich permanent verändernden Marktanforderungen erfüllen zu können“, beschreibt Martin Dünnebacke, Leiter Arbeitsvorbereitung, die Herausforderung.

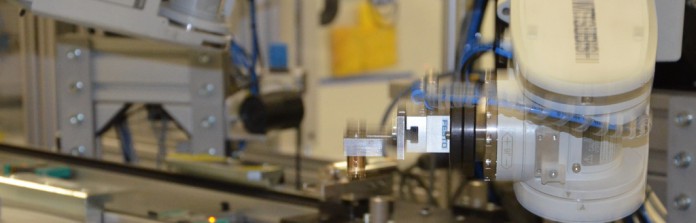

Im Rahmen des Verbesserungsprozesses geriet auch die Vormontage für Schließzylinder ins Visier. Der Zusammenbau erfolgte bis dato manuell und unter Nutzung eines Lagers. Allein für Standardzylinder hält BKS rund 1.000 Varianten vor. Die steigenden Kundenanforderungen nach kurzen Lieferzeiten und hoher Liefertreue brachten die manuelle Montage an den Rand der Kapazität. Eine automatisierte Lösung schien den Verantwortlichen der richtige Weg. Eine Kombination aus manueller Bestückung, Robotertechnik und flexiblem Transfersystem sollte die gewünschten Optimierungen bringen. Als Generalunternehmer fungierte der Automatisierungsspezialist JAM aus Radevormwald. Und der hatte für das Transfersystem einen Tipp: die STEIN Automation GmbH & Co. KG aus Villingen-Schwenningen. Unabhängig davon machte sich BKS selbst auf die Suche nach einem geeigneten Partner. Nach kurzer, aber eingehender Marktanalyse stand für BKS fest: „Stein ist der geeignete Anbieter.“

Die Experten aus dem Schwarzwald standen den Sicherheitsspezialisten von Anfang an auch mit Rat und Tat zur Seite. In Schließzylindern werden bis zu 20 verschiedene Bauteile eingesetzt. „Diese sind von ihrer Geometrie und Passgenauigkeit sehr eng toleriert. Darüber hinaus ist es schwierig, eine Vielzahl von Geometrien über eine automatisierte Anlage laufen zu lassen“, skizziert Dünnebacke die Projektanforderungen. In der Folgezeit entwickelte sich eine intensive Kooperation, in deren Verlauf die Projektpartner eine Vielzahl von Detailfragen lösten.

„Die Zusammenarbeit war bereits in dieser Phase vorbildlich, die Mitarbeiter kompetent und jederzeit einsatzbereit“, lobt Martin Dünnebacke. Die Schwarzwälder schlugen schließlich ein Werkstückträger-Transportsystem (WTS) mit Softmove für den schonenden Transport der Güter und einer Bandbreite von 200 mm vor. Die Anlage ist U-förmig angeordnet, acht Meter lang, acht Meter breit und als Durchlauflösung angelegt.

Mit dem Einsatz robotergestützter Automatisierung hatte BKS Neuland betreten. Die Montage der Schließzylinder erfolgt in fünf Arbeitsschritten. Der Bediener entnimmt die auftragsbezogen bereitgestellten Bauteile aus dem Arbeitsvorrat und steckt sie auf den Warenträger. Eine Kamera kontrolliert die exakte Position. Besonders knifflig wird es an der dritten Roboterstation. Dort wird der Schließbart in den einseitig bereits vormontierten Zylinder gefügt. In diesem empfindlichen Bereich darf das Spiel zwischen den Funktionsteilen nur wenige hundertstel Millimeter betragen. „Wir müssen sicher sein, dass sich beim Transport die Positionierung nicht verstellt, sonst passen weitere Teile nicht mehr zusammen“, beschreibt Dünnebacke die Aufgabe.

Softmove sorgt für den sanften Transport

In dieser Montagephase übernimmt die Softmove-Funktion eine entscheidende Rolle. STEIN hat diese für den schonenden und energieeffizienten Transport von empfindlichen Gütern entwickelt. Es ist einzigartig am Markt und hat sich bereits in vielen Branchen bestens bewährt. Die für den Roboter wichtige genaue Positionierung ist prozessentscheidend. Sind die Teile verrutscht, gerät der Montageprozess ins Stocken und verursacht hohe Kosten. „Die Funktion sorgt für die entsprechend feinfühlige Bewegung der Werkstückträger mit sanften Anfahrten und Stopps. Bei herkömmlichen Systemen sind die Bewegungen zu ruckartig, und die Positionierung stimmt nicht mehr. Ohne dieses System hätten wir die Anlage nicht zum Laufen gebracht“, ist Martin Dünnebacke überzeugt.

An Roboterstation vier erfolgt das Verpressen der Kernhalterringe – mit prozessüberwacht richtiger Presskraft. Roboter Nummer fünf entnimmt die fertig vormontierten Schließzylinder und legt sie in definierter Position zur weiteren Montage in einer Box ab. Zusätzliche Linien übernehmen Prozessschritte wie Bestiften und Verpacken für den Versand.

Der Schritt in die Automatisierung in Verbindung mit einem Transfersystem hat sich für die Velbeter ausbezahlt. BKS schätzt unter anderem die hohe Modularität der Lösung. „Wir können jederzeit einzelne Elemente anfügen und verändern. Das ist für uns sehr wichtig“, sagt Dünnebacke. Im Laufe des Projekts habe der Aufbau der Anlage verändert werden müssen. „Das hat sehr einfach und schnell funktioniert. Mit einer konventionellen Anlage wie etwa einem Kettenförderer wären wir drei bis vier Wochen gestanden“, glaubt er. Gemeinsam mit STEIN habe BKS kleinere Anpassungen beim Transport der hochempfindlichen Teile in effektiver Zusammenarbeit durchgeführt. Softmove sorge jetzt für die hundertprozentig richtige Positionierung der Güter.

Überzeugt hat BKS auch die übersichtliche und einfache Steuerung STEIN Control. Sie passt sich Änderungen und Umbauten problemlos an und lässt sich intuitiv bedienen. Das modulare Werkstückträger-Transportsystem hat bei BKS die Durchlaufzeiten deutlich verkürzt. „Wir haben damit viel Zeit gewonnen“, sagt Dünnebacke und verweist auf einen weiteren Vorteil. Die Schließzylinder und andere Teile wurden in Zeiten manueller Montage auf Lager gelegt. Die automatisierte Lösung mit dem Transfersystem habe die Lagerhaltung überflüssig gemacht, was Kosten und Platz spare. „Ein Lager brauchen wir gar nicht mehr“, freut sich Dünnebacke. Das zahlt sich in barer Münze aus.

Die „Schlüsselerlebnisse“ mit der neuen Technologie haben bei BKS weitere Planungen ausgelöst. Die Sicherheitsexperten überlegen, das System für die Komplettmontage von Schließanlagen umzusetzen – mit gleichbleibend hohem Anspruch an Modularität und Flexibilität. Und Martin Dünnebacke fügt schmunzelnd hinzu: „In diesem Zusammenhang steht Stein bei uns ganz hoch im Kurs.“

Kontakt: