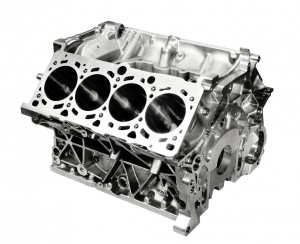

Bei der Bearbeitung anspruchsvoller Bauteile ist die Bohrungs-Feinbearbeitung ein

wesentlicher Verfahrensschritt. Die Präzision und Oberflächengüte einer Kurbelwellen-Lagergasse wirkt sich z.B. direkt auf die Leistung und den Energieverbrauch eines Motors aus. Daher müssen bei Präzisionsbohrungen enge Toleranzen eingehalten werden. Andererseits kann die Bohrungs-Feinbearbeitung teuer und zeitaufwändig sein.

Schon ein kleiner Fehler kann dazu führen, dass aus teuren Teilen Ausschuss wird. Die Zeit, die für die Bohrungsfeinbearbeitung investiert werden muß, steht außerdem in direktem Verhältnis zum Gewinn des Motorenherstellers. Kennametals Antwort auf diese Herausforderungen ist eine Bohrstange mit einer asymmetrischen Grundform, welche von den Anwendern, die diese bereits im Einsatz haben als technische Revolution gehandelt wird.

Laut Definition handelt es sich bei der Bohrungsfeinbearbeitung mit Bohrstangen um ein Verfahren, bei dem der Innendurchmesser der Präzisionsbohrung über den definierten Abstand der Spindeldrehachse zur Bohrungswand definiert wird. Bei diesem Verfahren wird das Werkstück üblicherweise fest eingespannt und ein rotierendes Werkzeug wird in das Werkstück eingefahren.

Zu den üblichen Anwendungen für die Bohrungsfeinbearbeitung gehören das Finishen von Kernlochbohrungen, gestanzten oder gebohrten Löchern sowie geformten inneren Oberflächen. Verwandte Bearbeitungsverfahren, die mitunter gleichzeitig oder im Wechsel mit der Bohrungsfeinbearbeitung durchgeführt werden, sind Drehen, Plansenken, Anfasen, Nuten und Gewindeschneiden.

Man stelle sich einen Motorblock mit fünf hintereinanderliegenden Lagerstellen für die

Man stelle sich einen Motorblock mit fünf hintereinanderliegenden Lagerstellen für die

Kurbelwelle vor. Es gibt verschiedene Möglichkeiten eine solche Bohrung feinzubearbeiten.

Option 1 ist die Verwendung einer mehrschneidigen Führungsleistenreibahle. Die Bearbeitung erfolgt in folgenden Prozessschritten:

- Eine Pilot-Reibahle bearbeitet die Lagerstelle 1 auf Fertigmaß.

- Die Führungsleisten-Reibahle wird durch das Lager 1 eingefahren und bearbeitet danach

die Lagerstellen 2-5 vor und fertig. - Die Reibahle wird wieder ausgefahren.

Der Vorteil dieses Verfahrens besteht darin, dass es sich auf herkömmlichen Bearbeitungszentren durchführen lässt und weder eine Sondermaschine noch spezielle Aufspannvorrichtungen erfordert. Allerdings muss die Werkzeugmaschine umso stabiler sein, je größer die bearbeiteten Werkstücke sind. Anderenfalls kommt es zu beträchtlichen Qualitätseinbußen. Außerdem muss das Einführen des Reibwerkzeugs in die zu bearbeitende Bohrung und das Ausführen des Reibwerkzeugs aus der fertig bearbeiteten Bohrung langsam und präzise erfolgen, da es sonst zu Beschädigungen der Bohrungsinnenwand oder der Schneidkanten kommen kann.

Option 2 zur Feinbearbeitung solcher Bohrungen ist der Einsatz von Reihenbohrstangen.

Bei diesem Verfahren stellt sich jedoch die grundsätzliche Frage: Wie können die

Schneidkanten und die Führungsleisten durch unbearbeitete Lagerstellen mit kleineren Durchmessern geführt werden?

Die CNC-Werkzeugmaschinenhersteller sind dieser Herausforderung durch konventionelle Reihenbohrstangen mit externen Gegenlager begegnet. Die Bearbeitung erfolgt dabei in folgenden Verfahrensschritten:

- Mittels einer speziellen Vorrichtung wird der Motorblock im Arbeitsraum der Maschine

angehoben. - Die Reihenbohrstange wird durch das Bauteil hindurch in ein externes Gegenlager

eingeführt. - Der Motorblock wird wieder abgesenkt und gespannt.

- Alle Lagerstellen werden gleichzeitig vor- und fertigbearbeitet.

- Der Motorblock wird angehoben und die Bohrstange wird wieder herausgezogen.

Der beschriebene Prozess ermöglicht ein beschleunigtes Ein- und Ausführen des Werkzeugs. Durch die Lagerung des Werkzeugs an beiden Enden ist die geometrische Qualität der fertig-bearbeiteten Bohrung höher als bei Option 1 mit der mehrschneiden Führungsleisten-Reibahle. Allerdings sind für das Anheben und Absenken des Motorblocks spezielle Vorrichtungen und Steuerungen erforderlich. Außerdem verbaut das externe Gegenlager die Rückseite des Motorblocks, was ein Durchführen von weiteren Bearbeitungen an dieser Werkstückseite unmöglich macht.

Option 3 ermöglicht die Bearbeitung auf herkömmlichen Bearbeitungszentren ohne Gegenlager. Dabei kommen Reihenbohrstangen mit aussteuerbaren Führungsleisten zum Einsatz. Dabei läuft der Prozess wie folgt ab:

- Eine Pilot-Reibahle bearbeitet Lagerstelle 5 (Gegenseite) auf Fertigmaß.

- Das Werkstück (bzw. der Maschinentisch) wird um 180° gedreht.

- Die Reihenbohrstange wir mit eingefahrenen Führungsleisten exzentrisch in das Werkstück eingeführt.

- Die Reihenbohrstange wird auf Bohrungszentrum positioniert.

- Die Führungsleisten werden ausgefahren.

- Die Lagerstellen 1-4 werden vor- und fertigbearbeitet.

- Die Führungsleisten werden wieder eingefahren.

- Die Bohrstange wird exzentrisch herausgefahren.

Bei Option 3 macht man sich Flexibilität von Bearbeitungszentren zunutze. Sie verfügt über alle Vorteile der Option 1. Das Anheben und Absenken des Motorblocks entfällt, auch ein externes Gegenlager ist nicht erforderlich. Darüber hinaus weist das Verfahren Vorteile der Option 2 auf, da hier ebenfalls das Werkzeug an beiden Enden gelagert ist. Die Nachteile sind jedoch schwerwiegend. Die komplexe interne Mechanik bei diesem Typ Feinbohrwerkzeug ist teuer, aufwändig in der Handhabung und erfordert zum Erhalt der Funktion eine intensive Wartung. Das einwandfreie Ein- und Ausfahren der

Führungsleisten wird jedoch im Prozess nicht überwacht. Es besteht bei Fehlfunktion die große Gefahr, dass das Werkzeug mit dem Werkstück kollidiert oder sich darin verhakt. Maschine, Spannvorrichtungen, Werkzeug und Werkstück können dabei schwer beschädigt werden.

Eine asymmetrische Lösung

In Zusammenarbeit mit der Motorblockfertigung eines großen Automobilherstellers hat Kennametals Entwicklungsabteilung die Option 4 entwickelt: Die Feinbearbeitung von Lagergassen mit asymmetrischen Reihenbohrstangen. Dies ist ein großer Fortschritt, da das neue Verfahren die Vorteile der Optionen 1-3 miteinander verbindet, während es deren Nachteile eliminiert.

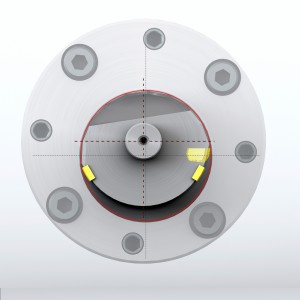

Wie bei den meisten durchschlagenden Lösungen ist das Prinzip an sich recht einfach.

Die Führung bisher bekannter Reihenbohrstangen (Optionen 2-3) ist symmetrisch und voll umschlingend ausgeführt, d.h. die Führungselemente verteilen sich über 360° des Werkzeugumfangs. Es gibt dadurch keinen radialen Spielraum beim Ein- und Ausfahren des Feinwerkzeuges. Bei der neuen Kennametal-Lösung ist die Führung ähnlich wie bei einer konventionellen Einschneiden-Führungsleisten-Reibahle aufgebaut. Allerdings ist die Führungsleiste, die üblicherweise genau gegenüber der Schneide positioniert ist, nach unten verdreht. Durch die asymmetrische Umschlingung von kleiner 180° ergibt sich ein Freiheitsgrad gegenüber der Bohrung, so dass Führung und Schneiden auch durch die unbearbeiteten Bohrungen kontaktlos hindurchgeführt werden können.

Der Prozess läuft im Einzelnen wie folgt ab:

- Eine Pilot-Reibahle bearbeitet die Lagerstelle 5 (Gegenseite) auf Fertigmaß.

- Das Werkstück (bzw. der Maschinentisch) wird um 180° gedreht.

- Die asymmetrische Bohrstange wird exzentrisch in das Werkstück eingeführt.

- Die Bohrstange wird auf Bohrungszentrum positioniert.

- Die Lagerstellen 1-4 werden vor- und fertigbearbeitet

- Das Werkzeug wird exzentrisch aus dem Werkstück herausgefahren.

Das Verfahren zur Feinbearbeitung von Lagergassen mit asymmetrischen Reihenbohrstangen verbindet alle Vorteile der bisher verwendeten Verfahren (Optionen 1-3): Qualitativ hochwertige Präzisionsbohrungen durch beidseitige Lagerung. Auf teure Vorrichtungen zum Anheben und Absenken des Bauteiles, sowie auf störende Gegenlager oder aufwändige Mechanismen innerhalb des Werkzeuges kann verzichtet werden. Hinzu kommt, dass sich das Werkzeug auf konventionellen Bearbeitungszentren kontaktlos und mit hohem Positioniervorschüben ein- und ausführen lässt. Dadurch wird das Verfahren noch effizienter.

Die Werkzeuge werden mit RI8-Schneidplatten bestückt. Dieses hochpräzise Wendeschneidplattensystem bietet 8 nutzbare Schneidecken pro Schneidkörper. Die vordefinierte Schneidenverjüngung ermöglicht dabei hohe Bearbeitungsvorschübe. Der Bohrungsdurchmesser kann mikrometer-genau eingestellt werden. Die hohe Spannkraft der kegelförmigen Klemmschraube garantiert dabei absolute Setzungsfreiheit.

Die Schneidplatten sind direkt in den Werkzeuggrundkörper eingebunden. Es werden keine zusätzlichen Einwände wie z.B. Kurzklemmhalter verwendet. Negative Effekte, wie die Aufsummierung von Toleranzen, eine unnötige Schwächung des Grundkörpers durch die benötigten Einbauräume, sowie potentielle Fehlerquellen bei der Schneideneinstellung entfallen dadurch komplett.

Kurz gesagt: Das neue Verfahren zur Feinbearbeitung von Lagergassen mit asymmetrischen Reihenbohrstangen verbessert die Prozessstabilität, erhöht die Bearbeitungsgeschwindigkeit und vereinfacht die Werkzeugwartung und -handhabung. Gleichzeitig eignet sich das Verfahren für alle Standard-CNC-Bearbeitungszentren. Dadurch wird es für alle Unternehmen, die ihre Fertigung optimieren möchten, zu einer interessanten Lösung.

Randnotiz

Kennametal wurde für den Supplier Innovation Award von BMW 2014 nominiert.

Im November 2014 gab die Kennametal Inc. bekannt, dass das Unternehmen neben zwei weiteren Lieferanten für den BMW Supplier Award in der Kategorie Produktivität nominiert wurde.

Als einziger Werkzeughersteller unter den Nominierten wurde Kennametal damit auch für seine über 30-jährige Partnerschaft mit BMW gewürdigt. Als Gründe für diese Auszeichnung nannte BMW unter anderem Kennametals innovative Werkzeuge. Diese hätten bei BMW Steyr, dem österreichischen Produktionsstandort, zu Produktivitätssteigerungen in der Motorblockfertigung geführt. Bei Kennametal ist ein eigenes Entwicklungsteam dafür zuständig, in Zusammenarbeit mit BMW solche produktivitätssteigernden Lösungen voranzutreiben.

«Es ist uns eine Ehre, unter mehr als 200 Zulieferern bei der Verleihung des BMW Supplier Award ausgezeichnet worden zu sein», sagte Gérald Goubau, Vice President und General Manager des Geschäftsbereichs Kennametal Tooling. «Dies ist für uns gleichermaßen eine Anerkennung unserer bisherigen Leistungen wie ein Ansporn, weiterhin Tag für Tag an Innovationen zu arbeiten, die den Kundennutzen erhöhen.»

In der BMW-Gruppe ist man davon überzeugt, dass Innovationen die Grundlage jedes wirtschaftlichen Erfolges eines Unternehmens bilden. Nur mit Innovationen wird ein Unternehmen sich auch künftig auf dem Markt behaupten können. Und nur mit immer neuen kreativen Ideen können die Herausforderungen gemeistert werden, denen sich die Automobilindustrie heute stellen muss. Daher würdigt die BMW-Gruppe besonders innovative Zulieferer, die bei der Implementierung neuer Entwicklungen eine Schlüsselrolle spielen. Der Supplier Innovation Award ist somit eine Anerkennung der Leistungen der entwicklungsstärksten BMW-Partner.

Kontakt: