Ziel des Projekts PriMa3D ist es, Elektromotoren mithilfe des 3-D-Siebdrucks herzustellen. Dieses innovative Verfahren ermöglicht eine hohe Design- und Materialfreiheit. Erste wirtschaftliche Bewertungen kamen zu dem Ergebnis, dass besonders die Serienproduktion mit kleinen bis mittleren Losgrößen gegenüber konventionellen Technologien ökonomische Vorteile aufweist. Zudem stellt das 3-D-Siebdruckverfahren geringere Anforderungen hinsichtlich Logistik, Lagerhaltung, Platzbedarf und Energie. PriMa3D ist eines der sieben Verbundprojekte, die im Rahmen der Bekanntmachung „Serienflexible Technologien für elektrische Antriebe von Fahrzeugen“ vom Bundesministerium für Bildung und Forschung gefördert und deren Ergebnisse über die Innovationsplattform Effizienzfabrik kommuniziert werden.

Die PriMa3D-Projektpartner haben eine industrietaugliche 3-D-Siebdruckmaschine entwickelt, die zurzeit im Versuchseinsatz betrieben wird. Es gelang bereits, Magnetkreise zu fertigen, die hinsichtlich der magnetischen Leitfähigkeit hoch qualitativen konventionellen Materialien um bis zu zehn Prozent überlegen sind, ohne die Fertigungs- bzw. Rohstoffkosten wesentlich zu erhöhen.

Magnetkreise aus einem Werkstoff

Darüber hinaus können Magnetkreise aus nur einem Werkstoff bestehen. So ist es möglich, auf die übliche Zwei-Materialien-Kombination, die mit einem erhöhten Fertigungs- und Materialaufwand verbunden ist, zu verzichten. Die Ein-Werkstoff-Variante lässt sich konventionell nur als Vollmaterial realisieren. Im Vergleich zum PriMa3D-Ansatz ist dies jedoch mit wesentlich höheren Wirbelstromverlusten verbunden. Fundierte Aussagen über die weichmagnetischen Eigenschaften unter Betriebsbedingungen sind für die Untersuchungen unerlässlich. Daher stellt eine neu entwickelte Testprozedur für einen Toroid-Probekörper, die eine gute Vorhersage der Materialeigenschaften ermöglicht, ein weiteres wichtiges Projektergebnis dar.

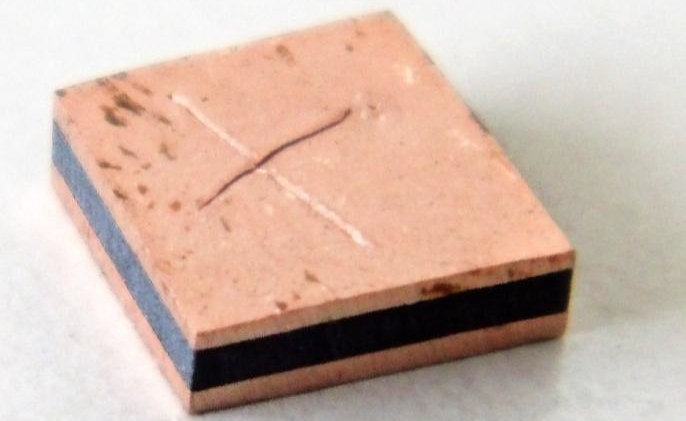

Wicklungen aus Kupfer und Keramik erfolgreich 3-D-gedruckt und gesintert

Momentan arbeiten die Projektpartner daran, Prototypen funktionstüchtiger Motoren zu entwerfen, herzustellen und zu prüfen. Erste Ergebnisse werden im Spätsommer erwartet. Die Motivation dafür ist enorm, denn in Probeläufen gelang eine kleine Sensation: Die für hochtemperaturtaugliche elektrische Wicklungen bevorzugten Materialen Kupfer und Keramik konnten in einem Mehrkomponentenverfahren gemeinsam gedruckt und mechanisch stabil gesintert werden.

Für den großserientauglichen Produktionsprozess wird angestrebt, die Herstellung von Elektromotoren um 25 Prozent günstiger zu machen und dabei die Leistungsdichte zu verdoppeln. PriMa3D läuft noch bis Ende November 2015.

Kontakt: