Heben, Transportieren, Lagern – Flurförderzeuge sind unentbehrliche Helfer in Industrie und Logistik. Dabei sehen sich die Hersteller mit stetig wachsender Nachfrage auch mit steigenden Anforderungen der Anwender konfrontiert. So etwa beim Hubmast: Vom kleinen Gabelstapler bis hin zu Riesenstaplern ist er eines der zentralen Elemente des Fahrzeugs. Gewünscht wird beispielsweise, das er immer höher ausziehbar sein soll und dabei immer größere Lasten tragen kann. Neue Materialien und Fahrzeugkonzepte machen dies möglich. Dazu muss aber auch die Bearbeitungsqualität für eine wirtschaftliche Serienproduktion höchsten Anforderungen genügen. Denn auch bei schweren XXL-Hubmasten sind engste Zerspantoleranzen einzuhalten.

Holger Klatte, Leiter Entwicklung bei SSB: „Hinzu kommt, dass jeder Hersteller andere Abmaße, Profile und Fertigungsprozesse für die eigenen Hubmasten einsetzt. Das ist eine Wissenschaft für sich. SSB hat den Schulterschluss mit der Industrie gesucht und in enger Zusammenarbeit mit den Produzenten für alle Herausforderungen passende individuelle Maschinenkonzepte entwickelt. Damit sind sie in der Lage, rund um den Erdball ihre eigenen Hubmasten zu produzieren.“

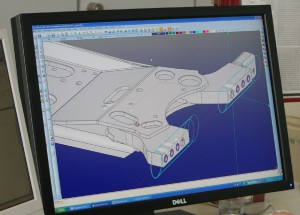

Eine wesentliche Voraussetzung dafür war, dass SSB das Prinzip des Baukastensystems optimal in den Sondermaschinenbau integriert hat. Alle Bearbeitungszentren in Portalbauweise sowie Sonderbohr- und Fräsmaschinen verlassen die Bielefelder Werkshallen als anwendungsspezifische Lösung. So etwa bei einem Hersteller, der verschiedene Hubmastprofile in unterschiedlichen Abmessungen bis zu 8 Meter Länge vollautomatisch hintereinander bearbeiten möchte. Für diese Anforderung konzipierte SSB eine Teileproduktionseinheit zur Integration in eine Fertigungsstraße. Vollautomatische Fördertechnik an den Schnittstellen garantiert mannlose Beladung und Weitergabe des Bauteils nach Bearbeitung an die Schweißstraße.

Zwei Bearbeitungstische mit Spannvorrichtungen für jeweils linke und rechte Teile sowie Bearbeitungstische zum Be- und Entladen erlauben die zeitoptimierte Pendelbearbeitung für maximale Produktivität. Die Zerspanung erfolgt im vorliegenden Fall am Kopf und am Fuß des Hubmastes. Per Igelfräser lassen sich beispielsweise Stege eines U-Profils in einem Bearbeitungsgang abfräsen. Gewendet werden die Bauteile durch automatische Handlingsysteme. Holger Klatte: „Natürlich sind weitere unterschiedliche Zerspanaufgaben je nach Profil und dem jeweiligen Hubgerüst des Förderfahrzeuges möglich. Dazu haben wir große Werkzeugmagazine und innovative Programmier- und Steuerungstechnologie integriert. Die Werkzeuge werden ohne Unterbrechung der Fertigung schnell gewechselt. Dadurch nutzt der Anwender maximale Maschinenzeiten ohne kostenaufwändige Stillstände.“

Bei dem Beispielkunden wählte SSB eine extrem große stabile Spindel, die auch beim Schwenken von ± 5 Grad etwa zum Herstellen von schrägen Flächen die Stabilität des Gesamtsystems nicht beeinträchtigt. Holger Klatte: „Diese Stabilität hätte uns eine gängige Schwenkspindel nicht gebracht. Denn Stabilität und Steifigkeit sind wichtige Voraussetzungen für die Prozesssicherheit und für höchste Präzision auch beim Bearbeiten dieser großen und schweren XXL-Bauteile.“

Eine Besonderheit ist das intelligente und flexible Spannsystem. Die Bauteile werden in verschiedenen Längen und Breiten chaotisch übergeben und ohne manuellen Eingriff gespannt. Die Lasermesseinheit erfasst die Geometrie der Bauteile und übergibt diese der Steuerung. Die Steuerung erkennt anhand der Daten über eine Datenbank das Profil. Die hydraulisch gesteuerten Spannbacken passen sich dann den aktuellen Bauteilbreiten und -konturen an. So laufen die verschiedenen Träger im Workflow vollautomatisch weiter. Nach der Bearbeitung werden sie fett-, grat- und spanfrei an die Schweißstraße übergegeben. Das ermöglicht dem Hersteller eine äußerst flexible Produktion ohne Umrüst- und Umprogrammierungsarbeiten. Darüber hinaus kann er kostenoptimiert auch Sonderanfertigungen bei Kleinchargen wirtschaftlich realisieren.

Holger Klatte: „SSB hat sich bei allen Herstellern von Bauteilen für Flurförderzeuge als eine der ersten Adressen entwickelt, da wir uns hohe Kompetenz in den unterschiedlichen Anforderungen erarbeitet haben. Teilweise begleiten wir viele Kunden schon seit Jahrzehnten als vertrauensvoller Partner und entwickeln zusammen maßgeschneiderte Maschinenkonzepte.“

Kontakt: