Die DILEB Maschinenbau GmbH und Co. KG in Lebach (Saarland) hat sich als unabhängiger Auftragsfertiger besonders auf die Bearbeitung von großen Bauteilen und kompletten Baugruppen bis zu einem Einzelstückgewicht von 200 t spezialisiert.

In erster Linie hat man sich als Zulieferer des anspruchsvollen Schwermaschinenbaus positioniert. Insbesondere der Pressen- und Walzwerksbau gehört zum Kundenstamm von DILEB.

Dank der 200 qualifizierten Mitarbeiter ist man in der Lage, den Kunden die komplette Fertigungskette vom Materialeinkauf, Brennschneiden, Stahlbau, bis hin zur mechanischen Bearbeitung und Wärmebehandlung anzubieten.

Als Spezialist für die Bearbeitung großer Komponenten für den anspruchsvollen Schwermaschinenbau, sieht sich die Fertigungsleitung und Fertigungssteuerung bei DILEB großen Herausforderungen, in Bezug auf das zu bearbeitende Material, wie auch auf die Werkstückabmessungen gegenüber.

Bearbeitung der Lamellen eines Plattenstreckers

Bei einem häufig zu bearbeitenden Werkstück – einem sogenannten Plattenstrecker – sind die Greifer zu bearbeiten.

Blech- und Plattenstrecker dienen zum Richten und Kaltverfestigen gewalzter Bleche und Platten, zum Beispiel von Aluminiumplatten für die Flugzeugindustrie. Dieses Streckrichten erzeugt gute Planheit und Spannungsarmut im Blech. Hierdurch wird die Verzugsgefahr bei der Weiterverarbeitung durch Laserschneiden oder Stanzen enorm minimiert.

Das bei DILEB zu bearbeitende Bauteil hat die Abmessungen 3750 mm x 4150 mm x 190 mm.

Diese Abmessungen sind einer der Gründe für die Schwierigkeiten, die in der Vergangenheit bei der Bearbeitung dieses Bauteiles auftraten, denn die Zerspanung findet Bauteil bedingt in fast 5 m Höhe statt und ist durch die ungünstigen Spann-verhältnisse sehr vibrationsanfällig.

Ein weiterer Grund für die schwierige Bearbeitung liegt im zu zerspanenden Werkstoff. Hierbei handelt es sich um hochfesten Feinkornbaustahl der Bezeichnung S 690. Diese Art Feinkornbaustähle nehmen im konstruktiven Stahlbau eine immer größere Rolle ein. Als bekanntes Beispiel für die Verwendung dieses hochfesten Feinkornbaustahles sei die berühmte Autobahnbrücke von Millau (Viaduc de Millau) genannt.

Die Feinkornbaustähle der hier erwähnten Gruppe werden als „relativ gut zerpanbar“ eingestuft, jedoch nur, wenn jegliche Vibrationen vermieden werden und die Zerspanung auf einer möglichst steifen Maschine stattfindet, und der Abstand zwischen Bearbeitung und Aufspannung möglichst gering ist.

Hiermit ist dann auch das zentrale Problem dieser kritischen Bearbeitung beschrieben. Es muss ein hochfester Werkstoff 5 m über der Aufspannung möglichst vibrationsfrei gefräst werden.

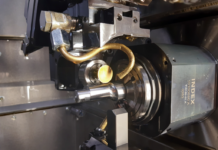

HiPosTrio Planfräser im Einsatz

Im Sommer 2014 stellte sich die Fertigungsleitung von DILEB die Aufgabe, die nicht zufriedenstellende Bearbeitung der Plattenstrecker-Bauteile zu optimieren. Der Projektleiter Stephane Maira gab dann auch diese Aufgabenstellung weiter an Karl-Heinz Hettig (Ingersoll).

In einem ersten Beratungsgespräch waren sich die beiden Herren sofort einig, dass ein extrem weichschneidendes Werkzeugkonzept die Vibrationen bei der kritischen Zerspanung reduzieren könnte.

Die Wahl von Karl-Heinz Hettig fiel auf die neue HiPosTrio-Serie.

Die Schaft- und Eckfräser dieser neuen Serie basieren auf der Geometrie der äußerst erfolgreichen und tausendfach bewährten HiPos-Linie für die BOMT-Wende-schneidplatten. Trotz der zusätzlichen Schneidkante konnten die Vorteile der hochpositiven 2-schneidigen BOMT beibehalten werden.

Die Bearbeitungstests wurden auf der Original Bearbeitungsmaschine, einem Schiess-Bohrwerk, mit Werkzeugen von Durchmesser 63 mm bis 250 mm durchgeführt.

Die Frästests liefen von Beginn an sehr erfolgreich und die Theorie, dass eine hochpositive, leichtschneidende Geometrie eine vibrationsfreie Zerspanung verspricht, hat sich voll bestätigt. Die Standmengen der neuen Werkzeuge haben sich, im Vergleich zu den bisher verwendeten, verdoppelt bis verdreifacht, bei einer 30 % bis 40 % höheren Schnittgeschwindigkeit.

Insgesamt hat sich die Wahl der HiPosTrio-Eckfräser als Volltreffer erwiesen. Das Resultat zeigt deutlich, dass positive, leichtschneidende Werkzeuge nicht nur erste Wahl für kleinere leistungsschwächere Bearbeitungsmaschinen sind, sondern dass es auch in der Bearbeitung von sehr großen Bauteilen auf leistungsstarken Bearbeitungszentren kritische Zerspanungen gibt, bei denen hochpositive Werkzeuge ihre Vorzüge komplett ausspielen können.

Kontakt: