Im Fahrzeug- und Maschinenbau lassen sich spezielle Komponenten wirtschaftlich oftmals nicht mit Maschinen von der Stange herstellen beziehungsweise bearbeiten – so beispielsweise sicherheitsrelevante Großbauteile wie etwa Radsatzwellen von Schienenfahrzeugen, Achsträger von Nutzfahrzeugen oder Getriebewellen.

|

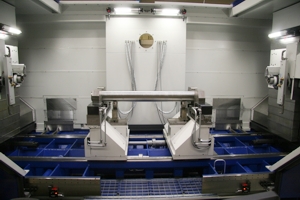

| Zur Bearbeitung von sicherheitsrelevanten Großbauteilen in verschiedenen Einsatzgebieten hat SSB als Plattform horizontale Fahrständerzentren (HFZ) im Produktportfolio |

|

| Die hydraulische Spannvorrichtung mit variabler Spanndruckeinstellung und auswechselbaren Backen passt sich automatisch der Länge der Komponente an |

|

| SSB konstruiert kundenspezifische Anlagenkonzepte, die optimal an die speziellen Bearbeitungsaufgaben angepasst sind |

„Als Sondermaschinenbauer ist man jeden Tag mit neuen Herausforderungen aus der Industrie konfrontiert“, so Thomas Beyer, Geschäftsführer von SSB. „Ob Einzelanlagen oder Produktionsteileinheiten in ganzen Fertigungsstraßen – stets sind individuelle Maschinenlösungen gefordert, die dem Hersteller höchstmögliche Rationalisierungseffekte bringen. SSB fängt daher meist da an, wo andere Maschinenhersteller aufhören.“

So hat SSB zum Beispiel zur Bearbeitung von sicherheitsrelevanten Großbauteilen in verschiedenen Einsatzgebieten horizontale Fahrständerzentren (HFZ) im Produktportfolio. Sie können durch ihre Ständerbauweise, Mehrspindelkonzepte sowie flexiblen Arbeitstischen optimal an die jeweiligen Kundenanforderungen in der Kurz- und Langteilbearbeitung angepasst werden.

Holger Klatte, Leiter Entwicklung bei SSB: „Jüngst bauten wir auf der HFZ-Plattform eine Anlage zur Zerspanung an den Enden von Radsatzwellen für Schienenfahrzeuge. Dabei stand nicht nur die absolute Präzision des Endproduktes im Vordergrund, sondern auch Rationalisierungspotenziale zu identifizieren und auszuschöpfen.“

Die Lösung ist ein applikationsfokussiertes Werkzeugwechselkonzept in Verbindung mit einer optimalen Zerspanstrategie. So können beispielsweise beide Enden des Bauteils gleichzeitig mit unterschiedlichen Applikationen bearbeitet werden. So etwa Bohrungen mit Hinterschnitten, Fräsen, Gewinden, Plandrehen, umlaufende Bearbeitung etc.

Zwei Bearbeitungstürme beziehungsweise -einheiten geben dem Gesamtsystem die notwendige Stabilität und Robustheit und sind für alle Bewegungen in der X-/Y-/Z-Achse zuständig. Die Maschine wird per Kran beladen und das Bauteil zentrisch gespannt. Die hydraulische Spannvorrichtung mit variabler Spanndruckeinstellung und auswechselbaren Backen passt sich automatisch der Länge der Komponente an. Eine höhenverstellbare Hilfsauflage mit Wälzlagern unterstützt das optimale Ausrichten der zu bearbeitenden Komponente. Holger Klatte: „Maschinengröße und Spannvorrichtung sind so flexibel, dass auch andere Großbauteile wie etwa Extruderschnecken, Getriebewellen oder Fahrzeugachsen in nahezu beliebigen Längen ab einen Meter bearbeitet werden können. Die automatische Spannverstellung wird über zwei getrennt angesteuerte Hydraulikzylinder geregelt. Dadurch müssen die Mittenabstände nicht gleich sein. Das bringt hohe Flexibilität für individuelle Spannanforderungen.“

42 kW-Spindeln mit 2-Gang-Schaltgetriebe sorgen für die nötige Performance mit hohem Spanabtrag ohne Rattermarken. Unterstützt wird die zeitsparende Zerspanung durch ein Werkzeug-Scheibenmagazin mit Doppelgreifer für HSK 100 Aufnahme je Spindel, zwei Pick-up-Magazinen für große und schwere Werkzeuge wie Winkelköpfe und Plandrehköpfe.

Im vorliegenden Beispiel steht je Spindel ein Winkelkopf zum Einbringen von Nuten am Umfang zur Verfügung, was Bearbeitungszeit einspart. Holger Klatte: „Dank der großen Werkzeugkapazität können etwa für jeden Wellentyp die passenden Werkzeuge vorgehalten werden. Zeitintensive Werkzeugumrüstungen werden so verhindert. Zusätzlich profitiert der Hersteller von den schnellen Werkzeugwechseln, die im Schnitt sieben Sekunden pro Tool dauern.“

Großes Rationalisierungs- und Optimierungspotenzial stellt der elektronisch, automatisch einwechselbare Plandrehkopf zum Beispiel zur Herstellung konischer Bohrungen dar. Das in sich geschlossene Antriebsmodul stellt durch induktive Energie- und bidirektionale Datenübertragung eine vollwertige, in die übergeordnete Maschinensteuerung eingebundene NC-Achse, dar. Holger Klatte: „Mit dem innovativen Plandrehkopf wird das Bearbeiten von Konturen, Hinterstichen und nichtzylindrischen Bohrungen genauso möglich, wie geschlossene Regelkreise zur Schneidenkompensation oder die einfache Herstellung von variantenreichen Teilefamilien. Der Plandrehkopf punktet darüber hinaus unter anderem durch kurze Reaktions- und der Reduktion von Durchlaufzeiten.“

Dank einer Schnelllauf-Gravurspindel ist eine haltbare, kostengünstige Bauteilkennzeichnung möglich. Zur Qualitätskontrolle vor und nach dem Bearbeiten ist pro Spindel ein Funkmesstaster integriert. Durch die automatische Werkzeugdrehmomentüberwachung lassen sich Werkzeugverschleiß und Werkzeugbruch frühzeitig erkennen. Das garantiert Prozesssicherheit.

Thomas Beyer: „Aufgrund der konstruktiven Besonderheiten und innovativen technischen Features zeichnet sich das Gesamt-Maschinenkonzept durch besondere Stabilität und Robustheit aus. Das ermöglicht es dem Hersteller, auch große und schwere geschmiedete Bauteile bzw. aus schwierig zu zerspanenden Materialien mit hohem Qualitätsanspruch äußerst präzise wirtschaftlich zu bearbeiten.“

Kontakt: