Steigende Kundenanforderungen bei Sonderwerkzeugen in punkto Lieferzeit, Kosten und Flexibilität hat die KOMET GROUP veranlasst, die Prozesskette – vom Kundenauftrag über CAD und CAM bis zur Fertigung – zu optimieren. Das Ergebnis sind Zeit- und Qualitätsvorteile. Auf der EMO 2013 wurde dieses Engagement ausgezeichnet: Beim erstmals durchgeführten "Machining Expert"-Wettbewerb erreichte die KOMET GROUP den zweiten Platz.

Die KOMET GROUP, Besigheim, ist ein Komplettanbieter für Präzisionswerkzeuge. Geschäftsführer Dr. Christof Bönsch charakterisiert sein Unternehmenfolgendermaßen: „Unsere Kernkompetenzen liegen in der lösungsorientierten Entwicklung, Herstellung und dem Vertrieb von Zerspanungswerkzeugen und zukunftsweisenden Dienstleistungen. Dabei strebt die KOMET GROUP stets besten Lieferservice und verbindliche Termintreue an.“

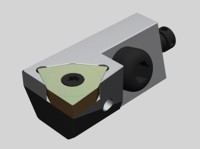

|

| Ein Sonderwerkzeug der KOMET GROUP |

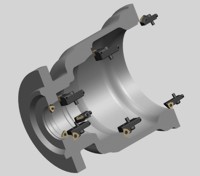

|

| Die Schneidenauswahl und deren Positionierung erfolgt am Werkstück im 3D-Raum |

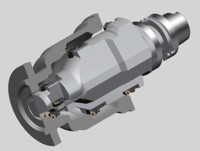

|

| Der Werkzeuggrundkörper lässt sich auch mit geringen CAD-Kenntnissen erzeugen |

Kurze Lieferfristen sind auch für den bedeutenden Bereich der KOMET Sonderwerkzeuge wichtig, die meist in Stückzahl 1 entwickelt und produziert werden. Um die Kundenwünsche mit möglichst geringem Aufwand exakt in ein passendes Werkzeug umzusetzen, hat die KOMET GROUP die CAx-Prozesskette kontinuierlich erweitert und den Bedürfnissen angepasst. So kümmert sich ein eigenes CAD/CAM Engineering Team permanent um die Automatisierung der CAx-Prozesskette zur effizienten Erstellung von Sonderwerkzeugen. Oliver Glöckle, Teamleiter im Bereich Forschung und Entwicklung CAD/CAM, berichtet: „Durchgängige CAD/CAM-Prozesse haben bei uns oberste Priorität. Im Mittelpunkt unserer Arbeit steht daher das CAD/CAM-System Siemens NX, dessen Einfluss von der Produktentwicklung bis zur Zerspanung reicht.“

Bereits 1996 führte die KOMET GROUP das CAD/CAM-System Siemens NX ein, das von den Mitarbeitern ständig auf aktuellem Stand gehalten und durch selbstentwickelte Tools auf den Bedarf zugeschnitten wird. Das CAD/CAM-Team kümmert sich um CAD-Bausteine ebenso wie um die vollautomatische Generierung relevanter CAM-Prozesse. Auch Postprozessoren werden von den Mitarbeitern entwickelt und auf die zur Verfügung stehenden Werkzeugmaschinen wie zum Beispiel der Hersteller DMG Mori Seiki, Stama, AXA und Chiron angepasst. Auf den Bedienoberflächen von einzelnen CAM-Arbeitsplätzen läuft außerdem die Simulationssoftware Vericut von CGTech. „Um eine realistische Visualisierung des Bearbeitungsvorgangs inklusive Kollisionsvermeidung zu erreichen, haben wir die jeweiligen virtuellen Maschinenmodelle implementiert“, erklärt Oliver Glöckle. „Die freigegebenen NC-Programme stellen wir dann über das KOMET-Netzwerk bereit. Sie können jederzeit von der Maschine aus abgerufen werden.“

Konzeptverifizierung am Kundenbauteil

Eine wesentliche Aufgabe des CAD/CAM-Teams ist es, den gesamten Prozess im Auge zu behalten, der aus verschiedenen Elementen besteht: dem Erstellen und Verifizieren des Werkzeugkonzeptes, der 3D-Konstruktion mittels CAD-Baukasten und dem Generieren von NC-Operationen mit individuell ergänztem CAM-Baukasten.

Wenn Kunden ein Sonderwerkzeug anfragen, erwarten sie eine schnelle und flexible Konzepterarbeitung. Um diese Herausforderung zu bewältigen, hat KOMET die Möglichkeit geschaffen, komplexe Kundenzeichnungen ins CAD/CAM-System Siemens NX zu importieren. Das ermöglicht eine Bauteilanalyse im dreidimensionalen Raum, mit der Störkonturen frühzeitig erkannt und berücksichtigt werden. Aus eigenen, standardisierten und im CAD hinterlegten Bauelementen können die KOMET- Entwickler einfach und schnell die gewünschten Sonderwerkzeuge zusammensetzen und das Konzept überprüfen. Einmal erstellte Geometrien lassen sich stets auch im späteren Bestellstadium verwenden.

Von großer Bedeutung für reduzierte Durchlaufzeiten und damit verbundenen geringeren Kosten ist die standardisierte Sonderwerkzeugkonstruktion im CAD-Baukasten. Als Basis für das CAD Modell dient das zu bearbeitende Werkstück. Im 3D-CAD werden die Schneiden nach Bedarf ausgewählt und positioniert. Die zu den gewählten Schneiden passenden Einsätze sind im System über sogenannte wissensbasierte Algorithmen hinterlegt. So kann auch ein Mitarbeiter mit geringen CAD-Kenntnissen den Werkzeuggrundkörper generieren. Unter anderem ist auch ein virtueller Wuchtvorgang des Werkzeugs im System möglich.

Das Ergebnis kann sich sehen lassen: Die Konstruktion eines fertigen Sonderwerkzeugs durch menügeführte Komponentenauswahl mit dem CAD-Baukasten spart rund 50 Prozent Entwicklungszeit. Änderungen am Werkzeug sind auch im Nachhinein jederzeit möglich. Wichtig ist außerdem, dass alle Informationen hinterlegt sind, die zur automatischen Generierung der NC-Operationen mit dem nachfolgenden CAM-Baukasten benötigt werden.

|

|

| Komponenten aus dem CAD Baukasten |

Auf Knopfdruck das fertige NC-Programm

Im CAM-Modul soll anschließend das CAD-Modell in Werkzeugbahnen umgewandelt werden. Dazu erstellte das CAD/CAM-Team einen speziellen CAM-Baukasten, der nach Möglichkeit alle benötigten Fräs-, Bohr- und Gewindeschneidoperationen inklusive Bearbeitungen im 5-Achs-Betrieb vollautomatisch generiert. Zu den standardmäßig im CAD/CAM-System Siemens NX vorhandenen Strategien wurden individuelle Zusatzmodule entwickelt, um auf einfache Weise Spezialanwendungen im NX-CAM Kontext zu generieren. Dazu nutzt das Team die anwenderorientierte Programmierung von sogenannten UserCycles mit TCL (Tool Command Language). Aus ihrem Anwender-Know-how heraus entstanden NC-Operationen für Spezialanwendungen wie z.B. Spirale fräsen, Rückzugssenken, Einlippentiefbohrzyklus, usw. Auf Basis der hinterlegten Rohmaterialgeometrie können heute Schrupp- und Schlichtoperationen direkt generiert werden. Auch die CAM-Operationen werden automatisch werkzeugabhängig sortiert, um unnötige Werkzeugwechsel zu vermeiden. Aus diesem Automatismus resultiert eine weitere deutliche Zeitersparnis. Zudem treten bei der NC-Programmierung weniger Fehler auf, die sich bei manueller Eingabe von Geometrien, Werkzeugen und An-/Wegfahrwegen nie ganz vermeiden lassen.

Der CAM-Baukasten komplettiert letztlich die durchgängige Prozesskette von der Kundenanfrage über die Konzepterstellung und die baukastenunterstütze CAD-Konstruktion bis an die Maschine. Dabei hat die Standardisierung wesentlichen Anteil daran, dass Änderungen und Updates an einzelnen Komponenten automatisch ohne Eingriff des Sonderkonstrukteurs durchgeführt werden können. KOMET-Entwicklungsleiter Dr. Niklas Kramer ist von seiner CAD/CAM-Mannschaft begeistert: „Sie hat in den letzten Jahren hervorragende Arbeit geleistet. Die optimierte Prozesskette trägt insbesondere bei Sonderwerkzeugen erheblich dazu bei, dass unsere Kunden innerhalb kürzester Zeit ihr gewünschtes Sonderwerkzeug bekommen.“

Die KOMET-Prozesskette im Benchmark

Aus diesem Grund haben die Verantwortlichen beschlossen, sich am von DMG Mori Seiki und der Leibniz Universität Hannover veranstalteten „Machining Expert“-Wettbewerb zu beteiligen, der im Vorfeld der EMO 2013 ausgeschrieben war. Das Besondere daran ist, dass er den Aufwand und die Leistung der Unternehmen zur Anpassung und Erweiterung der CAD/CAM-Prozesskette würdigt, während bei vielen anderen Wettbewerben lediglich das finale Bauteil in den Vordergrund gestellt wird. Niklas Kramer erklärt: „Wir wollen zeigen, dass wir auch im Entwicklungs- und Herstellungsprozess unserer Präzisionswerkzeuge sehr innovativ sind und unseren Kunden dadurch einen Mehrwert bieten.“

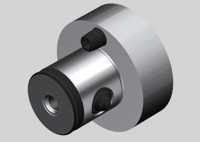

|

| Machining Expert-Auszeichnung |

Die Veranstalter des "Machining Expert"-Wettbewerbs sind das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) am Produktionstechnischen Zentrum Hannover (PZH) sowie der Werkzeugmaschinenhersteller DMG/Mori Seiki, der seit vielen Jahren eine führende Rolle in der Entwicklung und Herstellung von spanabtragenden Werkzeugmaschinen zur Umsetzung komplexer Fertigungsprozesse einnimmt. Sie wollen eine ernsthafte Vergleichsplattform etablieren, die innovative und praxiserprobte Lösungen zur Prozesskette rund um die simultane Mehrachsbearbeitung untersucht und dadurch Impulse für die Zukunft der rechnergestützte Fertigung liefert.

Der hohe Stellenwert des Wettbewerbs lässt sich unter anderem daran erkennen, dass die Beurteilung der teilnehmenden Unternehmen nicht allein aufgrund eingereichter Unterlagen stattfand. Unabhängige Experten des IFW machten sich auf den Weg zu den zehn Finalisten, um vor Ort die tatsächliche Prozesskette in Augenschein zu nehmen und zu hinterfragen. Nach Aufbereitung und Analyse der aufgenommenen Daten bewertete schließlich eine Jury die Finalbeiträge, die sich aus drei international anerkannten Experten auf dem Gebiet der Fertigungstechnik aus Deutschland, Kanada und Japan zusammensetzte: Prof. Dr-Ing. Berend Denkena, Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) an der Leibniz Universität Hannover, Prof. T. Aoyama, Leiter des Department of System Design Engineering an der Keio University, Tokio, und Prof. Dr.-Ing. Yusuf Altintas, Leiter des Manufacturing Automation Laboratory (MAL) der University of British Columbia in Kanada. Die renommierten Professoren sind führende Mitglieder der „Internationalen Akademie für Produktionstechnik“ (CIRP).

Nach ihrem qualifizierten Urteil erreichte die KOMET GROUP den zweiten Platz und bekam am ersten Messetag der EMO 2013 in Hannover die Auszeichnung überreicht. Dr. Christof Bönsch, Geschäftsführer der KOMET GROUP: „Wir freuen uns sehr über diese Auszeichnung, denn sie ist für uns als Innovationsführer Lohn und Ansporn zugleich, die Umsetzung neuer Ideen weiter voranzutreiben.“

Konatkt: