Die TFZ-Tiefbohrfräszentren der SAMAG werden in der gesamten Wertschöpfungskette von Stahllieferanten, über den Werkzeug- und Formenbau bis zum Maschinen- und Anlagenbau eingesetzt und ständig anhand der Praxiserfahrungen optimiert. Die aktuelle Generation überzeugt mit höherer Sicherheit, optimierter Soft- und Hardware sowie noch besseren Leistungsdaten.

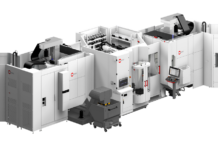

Die TFZ-Baureihe für die Vier-Seiten-Komplettbearbeitung kubischer Werkstücke bietet nicht nur große Verfahrwege und hohe Bohr- und Fräsleistungen. Auch in punkto Maschinensicherheit und 3D-Software liefert sie überzeugende Argumente. Die TFZ 2L-1000 als stärkere Version der TFZ 2-1000 erreicht in der X-Achse 1.600 mm und in der Y-Achse 1.250 mm sowie Bohrdurchmesser bis 36 mm. Bei Verwendung eines großen NC-Rundtisches ergibt sich eine Arbeitsebene von 1.500 x 1.100 mm. Wird die Option auf einen verstärkten Hauptspindelantrieb gewählt, sorgen 23 kW Antriebsleistung für eine deutliche Steigerung der Fräsleistung auf 700 cm3/min bei der Bearbeitung von Stahl mit der Werkstoffnummer 1.2312. Dadurch ergibt sich unter anderem eine schnellere Bearbeitung der Werkstücke.

|

|

TFZ 2-1000

|

Maschinensicherheit im Fokus

Natürlich bergen höhere Geschwindigkeiten und Drehmomente auch höhere Gefahren im Falle von Kollisionen. Deshalb werden in Frankfurt auch die Lösungen für die Maschinensicherheit der Tiefbohr-Fräszentren im Fokus stehen. Anhand der ausgestellten TFZ 2-1000 wird der integrierte Maschinen-AIRBAG von Engineering3D in Aktion präsentiert. Er schützt das Tiefbohr-Fräszentrum bzw. seine Spindeln in eventuellen Crash-Situationen mittels einer 3D-Beschleunigungssensorik, die bei Kollisionen in weniger als einer Millisekunde eine Vollbremsung einleitet. Schwere Verformungen und Schäden werden so im Ernstfall verhindert.

Volle Prozesskontrolle dank Software

Weitere Optionen ergänzen das Sicherheitskonzept. So verhindert die zusätzliche Sicherheitsabfrage eine mögliche Kollision der Bohr- und Frässpindel mit der Späneschleusenpatrone und den Lünetten. Die Dynamische Kollisionsüberwachung (DCM) erkennt drohende Kollisionen des Werkzeugs und stoppt die entsprechende Achse mit einer eindeutigen Fehlermeldung. Die Funktion Quick Check Kinematics (QCK) misst und korrigiert die kinematische Genauigkeit der Maschine. Ebenfalls in Aktion zu sehen sind die vielfältigen Möglichkeiten des 3D CAM-Systems GIBcam-DRILL, das die Dresdner Gesellschaft für Industrieberatung entwickelt hat.

SAMAG auf der EuroMold in Halle 8, Stand J70

Kontakt: