Die Baugröße LB3000II in der Futterklasse Ø 200 – 250 mm bzw. max. Dreh-Ø 340 mm und für Drehlängen 500 mm, 1.000 mm und jetzt auch 1.300 mm. Das neue Modell ist technisch auf hohem Niveau und wird mit der ebenfalls gerade vorgestellten neuen Okuma-eigenen Steuerung OSP-P300L ausgerüstet.

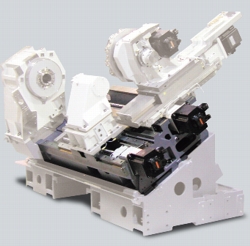

Auch die neue Maschine ist wieder mit einem 30°-Verbundbett sowie dem Thermoverträglichem TFC-Prinzip ausgerüstet. Dieses kompakte Genauigkeitselement mit Bettschlitten- und Reitstockführungen sowie Montageflächen für Spindelkasten, Servomotore und Kugelrollspindelaufnahme wird in einer Aufspannung bearbeitet. Zur Vermeidung von ungleichmäßiger Deformation durch thermische Einflüsse ist es außerdem aus geometrisch einfachen Elementen konstruiert. Somit wird eine hohe Maßstabilität schon ab Kaltstart und sogar bei sich um +/- 8° ändernder Umgebungstemperatur erreicht.

|

| Mit der neuen LB3000II bietet Okuma für den Bereich „normaler Drehbearbeitung“, eine universelle, hochgenaue und steuerungstechnisch komfortable Maschine. |

|

| Verbundbett als kompaktes Genauigkeitselement |

|

| Die neue Okuma-eigene Steuerung OSP-P300L |

Die standardmäßige integrierte Okuma-Motorspindel hat jetzt eine Bohrung von Ø 80 mm und ist vorne und hinten mit einem 2-reihigen Zylinderrollenlager ausgerüstet, die Leistung beträgt 2-stufig 22 kW bei 350 Nm und die max. Drehzahl 5.000 1/min. Optional stehen auch 30 kW, 700 Nm und max. 4.200 1/min mit Spindelbohrung Ø 91 mm zur Verfügung. Die 2 Drehzahlstufen können ohne die Spindel abzubremsen bei voller Drehzahl innerhalb von 0,5 Sek. geschaltet werden. Ebenfalls beibehalten wurden für X und Z die bewährten hydrodynamischen, eingeschabten Gleitführungen mit einstellbaren Keilleisten, die Eilgänge betragen 25 m/min (X) bzw. 30 m/min (Z), die mittig gelegenen Antriebe erfolgen wieder über Okuma-Servos mit Okuma-Enkodern und rein absolutem Wegmeßsystem. Das Anfahren eines Referenzpunktes entfällt somit.

Das Werkzeugsystem ist wahlweise als Scheibenrevolver nach DIN 69880 (Ø 40 x 63 mm) oder als Sternrevolver mit radialer Okuma-Direktaufnahme ausgeführt, wobei letztere für einen stärken und höher tourigen Antrieb bei Ausrüstung mit angetriebenen Werkzeugstationen mit 7,1 kW/ 40,4 Nm/ 6.000 1/min zu empfehlen ist. Dabei sind dann alle 12 Stationen des Revolvers zum Bohren und Fräsen geeignet und die Spindel ist mit einer C-Achse für die Auflösung 0,001° ausgerüstet, einschl. 3-facher Hydraulik-Scheibenbremse (2 x zur Klemmung und 1 x als Dämpfung für C-Achsen-Vorschub).

Für außermittige Bearbeitungen kann der obere Revolver zusätzlich auch mit einer Y-Achse und einem Verfahrweg von 120 mm (+70/-50 mm) ausgestattet werden. Der Reitstock ist auf eigener W-Achse mit eigenem Servo-Antrieb frei programmierbar. Statt Reitstock ist auch eine Gegenspindel als Okuma-Motorspindel mit 11 kW/108 Nm und max. 6.000 1/min lieferbar. Der Drehzahlbereich ist auch hier wieder 2-stufig und bei voller Drehzahl schaltbar.

Die neue Okuma-eigene Steuerung OSP-P300L ist mit zentralem i7-Intel-Prozessor, Industrie-Festplatte 160 GB und einem zweiten, völlig offenem Betriebssystem Windows (z.B. für Excel-Programme auch mit API/VBA) einschl. USB, Ethernet und Browser ausgestattet. Das erste Okuma-CNC-Betriebssystem steuert davon unabhängig und absolut prozesssicher die Maschine bzw. die Werkstückbearbeitung.

Mit der OSP-P300L wird auch eine neues Bedienkonzept möglich, nämlich weg von der Funktionsorientierung und hin zum logischen Arbeitsablauf: Werkzeugverwaltung, Programmierung und Vorbereiten zum Testlauf sind jetzt folgerichtig und gruppenweise zusammengefasst. Die Tastaturanordnung und -belegung und die Bildschirmmenüs wurden ebenfalls darauf abgestimmt. Häufige Betriebsartenwechsel werden somit vermieden und die Anzahl der Tastenbetätigungen für die entsprechenden Befehlseingaben drastisch reduziert. Die Programmerstellung kann direkt an der Maschine per Dialog-Programmierung mit automatischer Arbeitsplanerstellung erfolgen mit wahlweiser Wandlung in ein ISO-Programm oder natürlich auch klassisch sofort per ISO oder auch im Mix Dialog/ISO. Bei der Dialog-Programmierung wird unterhalb der Grafik der automatisch erstellte Arbeitsplan angezeigt. Somit ist eine gute Übersichtlichkeit gewährleistet und komfortables Editieren z.B. mit copy-and-paste so einfach wie nur eben möglich – natürlich auch per Finger oder Stifteingabe direkt über den berührungsempfindlichen Bildschirm am schwenkbaren Bedienpult. Zusätzlich lässt sich die Maschine auch direkt vom Arbeitsplan starten ohne vorherige Wandlung in ein ISO-Programm – ein großer Vorteil, wenn zum Test einzelne Prozesse separat ablaufen sollen.

Als Sicherheit können Schutzzonen um Futter/Backen, Reitstock und Werkzeuge/Halter gelegt werden. Das standardmäßige Werkzeugüberwachungssystem auf Bruch- und Verschleiss überwacht im Eingriff befindlichen Werkzeuge, natürlich auch die rotierenden. Standardmäßig stehen jetzt auch die Spindelorientierung sowie Hi-Cut Pro (Hochgeschwindigkeitsfunktion mit adaptiver Toleranzkontrolle) für angetriebene Werkzeuge zur Verfügung.

Neu ist die erweiterte optionale Funktion Machining Navi zur Schnittdatenoptimierung beim Drehen und Gewindestrehlen zur Vibrationsunterdrückung bei gleichzeitiger Erhöhung der Oberflächengüten und deutlich längeren Werkzeugstandzeiten.

Mit der LB3000II unterstreicht Okuma das Vorhaben, auch weiterhin für den Bereich „normaler Drehbearbeitung“, eine universelle, hochgenaue und steuerungstechnisch komfortable Maschine zu liefern, die wieder den höchsten Ansprüchen gerecht wird.

Kontakt: