Das Fertigen von Kurbelwellen gehört zur „Königsklasse“ der Metallbearbeitung, da die Kurbelwelle eine sehr komplexe Geometrie besitzt, aber auch in sich sehr labil ist. Daher gibt es nur wenige Spezialisten, die Maschinen für die hochproduktive Schleifbearbeitung anbieten. Bei der Technologieentwicklung des Kurbelwellenschleifens bleiben seit Jahren die nennenswerten Entwicklungen aus. Der letzte große Entwicklungsschritt war das Pendelhub-schleifverfahren für die Bearbeitung der Hublager mit Einsatz von CBN-Schleifscheiben vor gut 15 Jahren. Nun bringt EMAG in diesen Markt wieder Schwung und stellt ein völlig neues, vielleicht sogar revolutionäres, Schleifverfahren vor. Mit dem Synchro-Stützschleifen sollen die Bearbeitungszeiten um bis zu 70% reduziert werden.

Das Fertigen von Kurbelwellen gehört zur „Königsklasse“ der Metallbearbeitung, da die Kurbelwelle eine sehr komplexe Geometrie besitzt, aber auch in sich sehr labil ist. Daher gibt es nur wenige Spezialisten, die Maschinen für die hochproduktive Schleifbearbeitung anbieten. Bei der Technologieentwicklung des Kurbelwellenschleifens bleiben seit Jahren die nennenswerten Entwicklungen aus. Der letzte große Entwicklungsschritt war das Pendelhub-schleifverfahren für die Bearbeitung der Hublager mit Einsatz von CBN-Schleifscheiben vor gut 15 Jahren. Nun bringt EMAG in diesen Markt wieder Schwung und stellt ein völlig neues, vielleicht sogar revolutionäres, Schleifverfahren vor. Mit dem Synchro-Stützschleifen sollen die Bearbeitungszeiten um bis zu 70% reduziert werden.

Was ist das für eine Technologie, das Synchro-Stützschleifen?

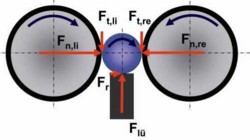

Beim Synchro-Stützschleifen bearbeiten zwei gegenüberliegende CBN-Schleifscheiben die gleiche Stelle eines Werkstücks. Die dabei in Vorschubrichtung auftretenden Normalkräfte werden durch die gegenüberliegende Anordnung der Schleifscheiben und die simultane Zerspanung aufgehoben. Um jedoch auch die Tangentialkräfte zu eliminieren, kommt eine „NC-gesteuerte Stützlünette“ zum Einsatz. Im Prinzip handelt es sich hierbei um eine einseitige Lünette, die von der Maschinenbasis gegen das Werkstück drückt. Dies ermöglicht eine sehr steife Einspannung des Werkstücks, das damit in keine Richtung mehr ausweichen kann. So werden sowohl die Normalkräfte als auch die Tangentialkräfte eliminiert und extrem hohe Bearbeitungsvorschübe ermöglicht. Da sich zwei Schleifscheiben im Einsatz befinden, reduziert sich die Bearbeitungszeit drastisch. Wenn nun zusätzlich noch in Gleich- und Gegenlauf geschliffen wird, heben sich auch die im Prozess erzeugten Momente auf, was eine einfache Reibmitnahme der Kurbelwelle, die zwischen zwei Spitzen gespannt ist, möglich macht.

Das Maschinenkonzept als Basis für die Produktivitätssteigerung

Das Maschinenkonzept als Basis für die Produktivitätssteigerung

Der Maschinenaufbau unterscheidet sich klar von allem bisher Bekanntem: Werkstückspindelstock oben, Reitstock unten, zwei Kreuzschlitten, rechts und links je eine Schleifspindel mit CBN-geeigneten Antriebsleistungen von 30 kW und Schnittgeschwindigkeiten bis 150 m/s. Integriert sind zudem die Funktionen Anfunksensorik und automatisches Wuchten. Auch bei der Schleifscheibenaufnahme wurde ein neues Konzept realisiert. Denn anders als es der klassische Schleifer gewohnt ist, wird hier die Scheibe nicht horizontal gewechselt, sondern vertikal über eine einfache Wechselhilfe in die Arbeitsspindel gesetzt. Die neue Aufnahme mit Kurzkegel und Plananlage ermöglicht diesen einfachen Schleifscheibenwechsel.

Eine weitere Besonderheit der VTC 315 DS besteht darin, dass in den meisten Fällen auf eine gesonderte Mitnahme im Bereich des Werkstückspindelstocks verzichtet werden kann, was wiederum das Rüsten deutlich vereinfacht. Ein positiver Effekt, verursacht durch die sich quasi aufhebenden Zerspankräfte. Eine unten im Reitstock angeordnete rotierende Pinole gewährleistet ein geringes Reibmoment und damit das Spannen der Kurbelwelle zwischen zwei Spitzen.

Die VTC 315 DS verfügt über zwei Messsensoren: Die Längsausrichtung der Kurbelwelle erfolgt über einen einschwenkbaren Längenmesstaster, die Durchmesserüberprüfung über integrierte Messköpfe nach dem Prinzip der In-Prozess-Messung. Die In-Prozess-Messung wird jedoch in der Regel nur für Rüstvorgänge verwendet. Im Produktionseinsatz wird hauptsächlich die Post-Prozess-Messung eingesetzt, da die VTC 315 DS durch ihren geringen Wärmegang thermisch sehr stabil ist und damit die geforderten Fertigungstoleranzen hält. Zwei integrierte Abrichtspindeln mit Körperschallsensorik und maximalen Drehzahlen von 15.000 1/min erlauben simultanes Abrichten, was zudem die Nebenzeiten deutlich reduziert.

Die Resultate sprechen für sich

Die Resultate sprechen für sich

Da die Lager der Kurbelwelle mit sehr hoher Präzision hergestellt werden müssen, ist man bestrebt, die komplette Welle in einer Aufspannung zu bearbeiten, um Spannfehler von vorneherein zu eliminieren. Das heißt, alle Mittellager – was relativ einfach zu realisieren ist –, die Flanschlager, Zapfen und Hauptlager.

Die Herausforderung stellt sich eigentlich erst bei der Bearbeitung der Hublager. Es gibt generell zwei Möglichkeiten: Das sogenannte Pendelhubschleifverfahren, oder eine exzentrische Bearbeitung. Der Vorteil des Pendelhubschleifverfahrens ist die Flexibilität. Da aber nicht so hohe Vorschübe wie bei der exzentrischen Bearbeitung gefahren werden können, ist die Produktivität etwas eingeschränkt. Ein Nachteil beim exzentrischen Bearbeiten ist das Umrüsten, da für jeden neuen Kurbelwellen-Typ auch das Spannfutter gewechselt werden musste. Die Salacher Schleifspezialisten haben nun in der VTC 315 DS beide positiven Eigenschaften der Verfahren zusammengebracht. Die hohe Produktivität beim Bearbeiten der Hublager wird zum einen durch das synchrone Schleifen mit beiden Schleifscheiben erreicht und zum anderen durch die exzentrische Aufspannung der Kurbelwelle. Durch diese Vorgehensweise werden die Hublager im Rundschleifverfahren bearbeitet, was höchste Vorschübe zulässt. Um auch die Flexibilität zu gewährleisten, wurde ein neues Exzenter-Spannfutter konzipiert, bei dem die Hubverstellung und Teilung vollautomatisch erfolgt. Damit kann eine Kurbelwelle komplett in einer Aufspannung fertig geschliffen werden.

Die Passlager werden simultan mit dem „Kiss-Grinding-Verfahren“ bearbeitet. Ebenfalls möglich in der vertikalen Aufspannung ist die Bearbeitung von Flansch und Zapfen.

Hinsichtlich der Automation sind unterschiedliche Möglichkeiten realisierbar, zum Beispiel der Einsatz von einem oder zwei Robotern oder eine Shuttle-Lösung.

Ein weiterer praktischer Vorteil der VTC 315 DS ist auch der geringe Platzbedarf gegenüber Mehrscheibenmaschinen, der gerade mal ca. 20 m² inklusive Schaltschrank beträgt.

Zusammengefasst

Das Synchro-Stützschleifen verbindet erstmals Flexibilität und hohe Produktivität beim Schleifen von Kurbelwellen – mit deutlichen Schleifzeitreduzierungen von ca. 70% gegenüber konventionellen Korundschleifscheiben und 50% gegenüber der Bearbeitung mit CBN-Werkzeugen. Dieses neue Fertigungssystem wird der Kurbelwellenbearbeitung neuen Schwung geben und die bisherige Schleifwelt nachhaltig verändern.

Die technischen Vorteile zusammengefasst:

Die technischen Vorteile zusammengefasst:

• Zwei Schleifscheiben gleichzeitig im Eingriff am gleichen Lager

• Keine Werkstückdurchbiegung, somit keine langwierigen Schlicht- und Ausfunkzeiten

• In-Prozess Durchmesser-Messung entfällt

• Kein Setzstockablauf mit verlangsamtem Vorschub

• Zentrisches Schleifen der Hublager bei exzentrischer Einspannung der Welle, dadurch höhere Werkstückdrehzahlen möglich

• Simultanschleifen der Passlagerschultern

Interessantes am Rande

Die Grundmaschine der VTC 315 DS wird im EMAG-Werk in Zerbst (Sachsen-Anhalt) in Serie hergestellt. Das senkt die Herstellkosten und wirkt sich direkt auf das attraktive Preis-Leistungsverhältnis aus.

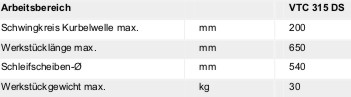

Technische Daten

Bild 1: Die VTC 315 DS – 4-achsiges Synchro-Stützschleifen von Kurbelwellen.

Bild 1: Die VTC 315 DS – 4-achsiges Synchro-Stützschleifen von Kurbelwellen.

Bild 2: Synchro-Stützschleifen von Hauptlagern an einer Kurbelwelle.

Bild 3: Die beim Schleifen auftretenden Tangentialkräfte werden über eine NC-gesteuerte Stützlünette aufgefangen. Damit können auch sehr schlanke und labile Werkstücke wie beispielsweise Kurbelwellen bearbeitet werden.

Bild 4: Beim Synchro-Stützschleifen kommt eine NC-gesteuerte Stützlünette zum Einsatz, um die Tangentialkräfte abzufangen. Dies ermöglicht eine sehr steife Einspannung des Werkstücks, das damit in keine Richtung mehr ausweichen kann.

Bild 5: Die Längsausrichtung der Kurbelwelle erfolgt über einen einschwenkbaren Längenmesstaster.

KONTAKT:

EMAG Gruppen-Vertriebs- und Service GmbH

Austraße 24

DEU – 73084 Salach

Fon: ++49-(0)7162 / 17-267

Fax: ++49-(0)7162 / 17-199

e-mail: ohagenlocher@emag.com