Die Schleifbearbeitung von unrunden Konturen stellt besondere Anforderungen an die Werkzeugmaschine. Die Erzeugung hochpräziser Bauteile, die zudem auch optisch höchsten Anforderungen gerecht werden müssen, erfordert spezielle Schleifsysteme.

Die Schleifbearbeitung von unrunden Konturen stellt besondere Anforderungen an die Werkzeugmaschine. Die Erzeugung hochpräziser Bauteile, die zudem auch optisch höchsten Anforderungen gerecht werden müssen, erfordert spezielle Schleifsysteme.

Typische wellenförmige Bauteile für die Unrundbearbeitung sind Nockenwellen, Kurvenscheiben und Pumpenwellen (Bild 1). Die verschiedenen Bearbeitungsaufgaben stellen auch sehr unterschiedliche Anforderungen an das Maschinenkonzept. Aber selbst für die Bearbeitung eines eng umrissenen Aufgabengebietes, wie beispielsweise das Schleifen von PKW-Nockenwellen, gilt, dass sich die Marktanforderungen nicht mit einem einzigen Maschinenkonzept erfüllen lassen. Für die Unrundbearbeitung ist daher ein modulares Maschinenkonzept unabdingbar. Der Einsatz mehrerer Schleifspindeln zum Vor- und Fertigschleifen oder für die Komplettbearbeitung kann ebenso gefordert sein wie eine Zweischlittenschleifmaschine zur Simultanbearbeitung.

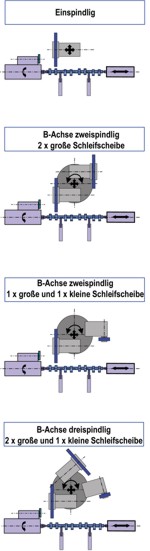

Um diese unterschiedlichen Bearbeitungsanforderungen an Schleifmaschinen bedienen zu können, bietet EMAG einen umfangreichen Baukasten mit Technologiemodulen. Der Baukasten SN 204/SN208 und SN 310/320 verdeutlicht beispielhaft die notwendige Modularität beim Unrundschleifen von Wellen (Bild 2). Die Baugröße 2 ist für die Bearbeitung von PKW-Wellen bis ca. 800 mm, die Baugröße 3 ist für Nutzfahrzeugwellen bis 2.000 mm Schleiflänge geeignet. Beide Baugrößen basieren auf dem Kreuzschlittenprinzip. Es gibt einfache Maschinen mit einer fest angeordneten Schleifscheibe und Maschinen mit B-Achse mit bis zu drei Schleifspindeln. Die SN 208 ist als Zweischlittenmaschine ausbaubar (Bild 3). Die maximale Konfiguration besitzt die SN 320 mit zwei Schlitten, zwei B-Achsen und vier Schleifspindeln. Mit diesen Konzepten ist eine Simultanbearbeitung möglich. Für die Massenbearbeitung von Nockenwellen ist die SN 2 geeignet (Bild 4). In der X-Achse ist die Maschine mit hydrostatischen Führungen und einem Linearmotor ausgestattet. Die CBN-Schleifspindel ist auch für die Schruppbearbeitung mit galvanisch gebundenen CBN-Schleifscheiben geeignet. Mit der CBN-Schleifscheibe von 400 mm Durchmesser können allerdings nicht nur konkave bzw. leicht konkave Konturen geschliffen werden. Zur Bearbeitung konkaver Konturen ist die Konfiguration mit einer großen Schleifscheibe zum Vorschleifen und einer kleinen Schleifscheibe, die die Konkavität schleift, sinnvoll (Bild 5). Auf der B-Achse kann auch eine dritte Schleifspindel fixiert werden. Mit dieser Konfiguration ist dann auch die Bearbeitung von weiteren Geometrieelementen wie beispielsweise den Lagerstellen einer Nockenwelle möglich. Zur Komplettbearbeitung von Wellen ist eine Konfiguration mit zwei Schlitten und vier Schleifscheiben geeignet (Bild 6). Um die Taktzeit zu verkürzen, können Lagerstellen oder auch Nocken simultan bearbeitet werden. Ziel dieser Konfiguration ist, die Welle in einer Aufspannung fertig zu schleifen.

Direktantriebe für bessere Oberflächen

Neben der Zustellachse ist die Rotationsachse (zumeist C-Achse) für die Unrundbearbeitung wichtig. Auch diese Achse muss eine hohe Dynamik aufweisen. Bei der Dimensionierung des Drehmoments ist die Massenträgheit des Werkstücks und des Spannmittels zu berücksichtigen. Da Riementriebe zu der Erzeugung von Facetten auf der geschliffenen Oberfläche neigen, ist ein Direktantrieb mit einem hochauflösenden Drehgeber zu bevorzugen.

Die Anforderungen an die Schleifspindeln hängen maßgeblich von der Bearbeitungsaufgabe ab. Häufig erfolgt die Unrundbearbeitung mit CBN-Schleifscheiben. Das hängt mit dem hohen erzielbaren Zeitspanvolumen und der hohen Konturstabilität von CBN-Schleifscheiben zusammen. Bei der Schruppbearbeitung z.B. an Gussnockenwellen werden mehrere Millimeter Aufmaß in wenigen Sekunden geschliffen. Das bezogene Zeitspanvolumen kann dabei bis zu 300 mm3/mms betragen. Die Schleifspindel ist für diese Anwendungsfälle zu dimensionieren. Bei der Schlichtbearbeitung ist eine hohe Rundlaufgüte erforderlich. Daher ist ein Wuchtsystem einzusetzen, sofern es technisch machbar ist. Für die Bearbeitung konkaver Radien gilt, dass der maximale Schleifscheibenradius nur 80 % vom minimalen Radius der zu schleifenden Kontur betragen darf. Mit dieser Restriktion wird die maximale Leistung in einem CBN-gerechten Schnittgeschwindigkeitsbereich gefordert. Da der zur Verfügung stehende Bauraum bei vielen Anwendungen beschränkt ist, geht diese Anforderung in die Grenzbereiche der technischen Machbarkeit.

Ausgehend von den Schleifscheiben sind die Abrichtspindeln CBN-gerecht mit entsprechender Drehzahl und einer Anfunksensorik auszustatten.

Anwendungsbeispiel und Trends

Die Nockenwellenbearbeitung ist das typische Beispiel für die Unrundbearbeitung. Bei einem realisierten Turn-Key-Projekt beispielsweise werden vier Doppelnocken bei manueller Beladung in einer Taktzeit von 90 Sekunden geschliffen. Die schleiftechnische Herausforderung an dieser Operation ist das Schruppen von bis zu 3 mm Aufmaß und das Schlichten mit nur einem einzigen Schleifwerkzeug. Die konträren Anforderungen konnten mit einer keramisch gebundenen CBN-Schleifscheibe erfüllt werden. Die Schnittgeschwindigkeit lag bei 120 m/s. Es wurde eine Formgenauigkeit von +/- 10 µm erreicht.

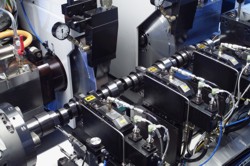

Ein weiteres Beispiel ist die Komplettbearbeitung von Nockenwellen für Nutzfahrzeuge: In einer Aufspannung werden zwölf Steuernocken, sechs Pumpennocken, sieben Lagerstellen, das Passlager und die Enden mit Konus und Schulter bearbeitet. Da beim Schleifen von gehärteten Wellen häufig Eigenspannungen frei werden, kann die zeichnungsgerechte Fertigung nicht in einem einstufigen Prozess durchgeführt werden, da das Nockenschleifen einen Einfluss auf den Rundlauf der Lagerstellen besitzt. Die Bearbeitung in einer Aufspannung ist hier häufig der beste Weg, um die geforderte Qualität zu erreichen.

Ein weiteres Beispiel ist die Komplettbearbeitung von Nockenwellen für Nutzfahrzeuge: In einer Aufspannung werden zwölf Steuernocken, sechs Pumpennocken, sieben Lagerstellen, das Passlager und die Enden mit Konus und Schulter bearbeitet. Da beim Schleifen von gehärteten Wellen häufig Eigenspannungen frei werden, kann die zeichnungsgerechte Fertigung nicht in einem einstufigen Prozess durchgeführt werden, da das Nockenschleifen einen Einfluss auf den Rundlauf der Lagerstellen besitzt. Die Bearbeitung in einer Aufspannung ist hier häufig der beste Weg, um die geforderte Qualität zu erreichen.

Hinsichtlich der Schleiftechnologie sind folgende Trends zu beobachten: Der Einsatz von CBN ist beim Unrundschleifen Stand der Technik. Die Produktivitätssteigerung wird zukünftig über eine weitere Erhöhung der Schnittgeschwindigkeit erzielt. Für Bauteile, die ein geringes Schleifaufmaß und eine hohe Labilität aufweisen, wie beispielsweise gebaute Nockenwellen, besteht die Aufgabe darin, Schleifsysteme zu entwickeln, die deutlich geringere Schleifkräfte erzeugen. Steigende und sich ändernde Marktanforderungen werden auch in der Zukunft Treiber für Innovationen im Bereich der Unrundschleiftechnik sein.

Bild 4,5,6

Bilder oben:

Bild 1: Typisches Beispiel für das Unrundschleifen von Wellen

Bild 2: Mögliche Konfigurationen aus dem Baukasten

Bild 3: Komplettbearbeitung mit zwei Schlitten und vier Spindeln

Bildleiste unten v. l.:

Bild 4: Standardkonfiguration für die Serienproduktion

Bild 5: Komplettbearbeitung mit B-Achse und drei Spindeln

Bild 6: Maschinenkonzept zur Simultanbearbeitung

KONTAKT:

EMAG Gruppen-Vertriebs- und Service GmbH

Austraße 24

DEU – 73084 Salach

Fon: ++49-(0)7162 / 17-267

Fax: ++49-(0)7162 / 17-199

e-mail: ohagenlocher@emag.com