In der Zahnradfertigung und hier im Modulbereich 0,3 bis 3,0 mm jede Profilgeometrie herzustellen, war bislang auf nur einer Wälzfräsmaschine nicht möglich. Durch die Entwicklung eines neuen Fräskopfes und einer entsprechenden Software ist es dem Unternehmen Koepfer jetzt gelungen, das Weichfräsen (Axial-, Radial- oder Tangentialfräsen) sowie die Hartbearbeitung auf einer Maschine zu vereinen und die Qualität um ein Vielfaches zu steigern.

Mit gekreuzten Achsen in Schneckenantrieben lassen sich große Kräfte bei relativ kleinem Bauraum übertragen. Diese Weisheit schien bei deutschen Entwicklern in den letzten Jahren in Vergessenheit geraten zu sein. Vor etwa drei Jahren war es deshalb der asiatische Markt, vor allem Hersteller von Reduktionsgetrieben, die die Fertigung von Schnecken und das Hartschälen mit entsprechenden Wälzfräsmaschinen forderten. Bei der Koepfer Verzahnungsmaschinen GmbH in Villingen-Schwenningen standen die Verantwortlichen vor der Wahl: Man konnte auf der Basis der wesentlich größeren Wälzfräsmaschine K 300 eine neue Maschine entwickeln oder für die bewährte K 200 enonormen Zusatznutzen schaffen. Das Ergebnis ist eine K 200 mit einem neuen Universal-Shifting-Fräskopf – ein Fräskopf, der extrem leistungsfähig ist, sehr klein baut und für das Wälzfräsen von Stirnrädern sowie zum Fräsen von ein- und mehrgängigen Schnecken ausgelegt ist. Die kompakte Bauform ermöglicht zudem, den Fräskopf unter den Reitstock zu schwenken und so Schneckengeometrien zu fräsen. Ein Highlight, wie Armin Wacker, Leiter Vertrieb und Marketing bei Koepfer, es bezeichnet, das vor allem für die typischen Hersteller von Reduktionsgetrieben, deren Zulieferer und derer der Automobilindustrie von großem Vorteil ist: „Mit der neuen K 200 haben wir es geschafft, völlig neue Einsatzbereiche zu schaffen und so das Anwendungsspektrum wesentlich zu erweitern. So ist es damit möglich, auch Schnecken zu fräsen, was für alle Hersteller in diesem Bereich besonders interessant ist. Anderseits erreichen wir in Verbindung mit der neuen Antriebstechnik auch eine Präzision, die nahe an einer Qualität liegt, die bisher nur mit dem Schleifen erreicht werden konnte.

Mit gekreuzten Achsen in Schneckenantrieben lassen sich große Kräfte bei relativ kleinem Bauraum übertragen. Diese Weisheit schien bei deutschen Entwicklern in den letzten Jahren in Vergessenheit geraten zu sein. Vor etwa drei Jahren war es deshalb der asiatische Markt, vor allem Hersteller von Reduktionsgetrieben, die die Fertigung von Schnecken und das Hartschälen mit entsprechenden Wälzfräsmaschinen forderten. Bei der Koepfer Verzahnungsmaschinen GmbH in Villingen-Schwenningen standen die Verantwortlichen vor der Wahl: Man konnte auf der Basis der wesentlich größeren Wälzfräsmaschine K 300 eine neue Maschine entwickeln oder für die bewährte K 200 enonormen Zusatznutzen schaffen. Das Ergebnis ist eine K 200 mit einem neuen Universal-Shifting-Fräskopf – ein Fräskopf, der extrem leistungsfähig ist, sehr klein baut und für das Wälzfräsen von Stirnrädern sowie zum Fräsen von ein- und mehrgängigen Schnecken ausgelegt ist. Die kompakte Bauform ermöglicht zudem, den Fräskopf unter den Reitstock zu schwenken und so Schneckengeometrien zu fräsen. Ein Highlight, wie Armin Wacker, Leiter Vertrieb und Marketing bei Koepfer, es bezeichnet, das vor allem für die typischen Hersteller von Reduktionsgetrieben, deren Zulieferer und derer der Automobilindustrie von großem Vorteil ist: „Mit der neuen K 200 haben wir es geschafft, völlig neue Einsatzbereiche zu schaffen und so das Anwendungsspektrum wesentlich zu erweitern. So ist es damit möglich, auch Schnecken zu fräsen, was für alle Hersteller in diesem Bereich besonders interessant ist. Anderseits erreichen wir in Verbindung mit der neuen Antriebstechnik auch eine Präzision, die nahe an einer Qualität liegt, die bisher nur mit dem Schleifen erreicht werden konnte.

Mit dieser Qualität wird die K 200 aber natürlich auch für sicherheitsrelevante Bauteile oder die Luft- und Raumfahrt besonders interessant.“ Diese hochgenauen Verzahnungen sind ein ganz entscheidender Aspekt, denn ein Schneckenradantrieb mit gekreuzten Achsen wurde bislang in der Regel im Tauchverfahren angefertigt. Hierfür sind zwar nahezu alle herkömmlichen Wälzfräsmaschinen geeignet, allerdings kann mit ihnen keinesfalls diese Genauigkeit erreicht werden. Eine Präzision von DIN7 bzw. DIN6 ist aber in der Luft- und Raumfahrt, beispielsweise bei Antrieben für die Flugzeug-Landeklappenverstellung, zwingend erforderlich. Mit der K 200 konnten diese Vorgaben vor allem deshalb erfüllt werden, weil die Möglichkeit des Tangentialfräsens besteht, spezielles Werkzeug zum Einsatz kommt und die entsprechende Software entwickelt wurde. Die Software wurde von Koepfer mit einer enorm bedienerfreundlichen Dialogprogrammierung ausgestattet, für die kein qualifizierter Facharbeiter mehr notwendig ist.

Mit dieser Qualität wird die K 200 aber natürlich auch für sicherheitsrelevante Bauteile oder die Luft- und Raumfahrt besonders interessant.“ Diese hochgenauen Verzahnungen sind ein ganz entscheidender Aspekt, denn ein Schneckenradantrieb mit gekreuzten Achsen wurde bislang in der Regel im Tauchverfahren angefertigt. Hierfür sind zwar nahezu alle herkömmlichen Wälzfräsmaschinen geeignet, allerdings kann mit ihnen keinesfalls diese Genauigkeit erreicht werden. Eine Präzision von DIN7 bzw. DIN6 ist aber in der Luft- und Raumfahrt, beispielsweise bei Antrieben für die Flugzeug-Landeklappenverstellung, zwingend erforderlich. Mit der K 200 konnten diese Vorgaben vor allem deshalb erfüllt werden, weil die Möglichkeit des Tangentialfräsens besteht, spezielles Werkzeug zum Einsatz kommt und die entsprechende Software entwickelt wurde. Die Software wurde von Koepfer mit einer enorm bedienerfreundlichen Dialogprogrammierung ausgestattet, für die kein qualifizierter Facharbeiter mehr notwendig ist.

Eine boomende Nachfrage

Mittlerweile sind auch die europäischen Ingenieure auf den Zug der gekreuzten Achsen in Schneckenantrieben aufgesprungen. Zu Recht, wie die betriebswirtschaftliche Betrachtung zeigt. Mit der K 200 kann die Schnecke weich vorgefräst, auf derselben Maschine mit dem Schälwälzfräsen hart nachbearbeitet oder sogar ohne Schleifen hart verzahnt werden. Das heißt, es wird bis 54 HRC gehärtet und anschließend in das harte Material gefräst. Der Vorteil ist, dass damit höchste Qualität erzielt wird. Es ist sicher die Summe aller Weiterentwicklungen, die die K 200 zu einer produktiven und wirtschaftlichen Maschine macht. Andererseits entwickelt sich der Markt rasant in Richtung Hartnachbearbeitung von Schnecken. Lag die Nachfrage nach dieser Form von Schneckenfertigung vor ca. sieben Jahren noch bei einem Prozent, sind das heute stolze 40–50 Prozent. So sind beispielsweise im Automobilbau Hilfsgetriebe für Fensterheber, Sitzverstellung oder auch Schiebedach mit gekreuzten Achsen ausgelegt. In Villingen-Schwenningen werden mittlerweile acht von zehn Maschinen des Typs K 200 mit dem Universalfräskopf ausgerüstet. Selbst die Lohnverzahner sind inzwischen von dem Konzept überzeugt.

Mittlerweile sind auch die europäischen Ingenieure auf den Zug der gekreuzten Achsen in Schneckenantrieben aufgesprungen. Zu Recht, wie die betriebswirtschaftliche Betrachtung zeigt. Mit der K 200 kann die Schnecke weich vorgefräst, auf derselben Maschine mit dem Schälwälzfräsen hart nachbearbeitet oder sogar ohne Schleifen hart verzahnt werden. Das heißt, es wird bis 54 HRC gehärtet und anschließend in das harte Material gefräst. Der Vorteil ist, dass damit höchste Qualität erzielt wird. Es ist sicher die Summe aller Weiterentwicklungen, die die K 200 zu einer produktiven und wirtschaftlichen Maschine macht. Andererseits entwickelt sich der Markt rasant in Richtung Hartnachbearbeitung von Schnecken. Lag die Nachfrage nach dieser Form von Schneckenfertigung vor ca. sieben Jahren noch bei einem Prozent, sind das heute stolze 40–50 Prozent. So sind beispielsweise im Automobilbau Hilfsgetriebe für Fensterheber, Sitzverstellung oder auch Schiebedach mit gekreuzten Achsen ausgelegt. In Villingen-Schwenningen werden mittlerweile acht von zehn Maschinen des Typs K 200 mit dem Universalfräskopf ausgerüstet. Selbst die Lohnverzahner sind inzwischen von dem Konzept überzeugt.

Automatisiert wird ab Losgrößen von 30 bis 50 Stück

Automatisiert wird ab Losgrößen von 30 bis 50 Stück

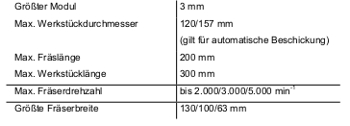

Die K 200 ist für Verzahnungsaufgaben bis Modul 3 mm, Werkstückdurchmesser bis 120 mm und Werkstücklängen bis 300 mm ausgelegt.

Bei der K 200 beispielsweise sind auch Durchmesser bis 157 mm oder höhere Drehzahlen zu realisieren. Das ist allerdings vom Einsatzfall abhängig und wird im Dialog mit dem Kunden festgelegt. Gleiches gilt für die Automatisierung. Selbst wenn die durchschnittlichen Losgrößen 4.000–5.000 Stück im Jahr nicht übersteigen, wird die K 200 nahezu ausschließlich mit Automatisierungslösungen von Koepfer ausgestattet. Ob Ladeportal mit V-Greifer, „schiefer Ebene“ und Bandablage, Mehrfachzuteiler mit Mehrfachzuführschiene oder der Langzeit-Umlaufspeicher, ca. 98 Prozent der ausgelieferten Maschinen werden inzwischen mit einer der genannten Automatisierungen geordert. Mehr noch, inzwischen greifen selbst andere Unternehmen in der Branche gezielt auf die Koepfer-Automatisierungskonzepte zurück. Ab Losgrößen von 30 Stück, spätestens ab 50 Stück und Bearbeitungszeiten von ein bis zwei Minuten ist das auch wirtschaftlich sinnvoll.

Aufbauend auf dem bewährten Polymerbetonbett und mindestens acht aktivierten CNC-Achsen (eine davon für das Ladeportal) setzt Koepfer nach wie vor auf die geschlossene Rahmenbauweise. Im Gegensatz zu vertikalen Maschinen mit der U-Form verhindert das geschlossene Kräftediagramm eine eventuelle „Durchbiegung“ der Reitstock-Hauptspindelachse auch bei höchsten Spann- und Bearbeitungskräften. In Sachen Steuerung kommt die vielleicht etwas exotische BWO zum Einsatz, die aber nach Meinung der Verantwortlichen hier durchaus ihre Daseinsberechtigung hat. Ausgerüstet mit Touch-Panel verfügt die Steuerung über einen steuerungsinternen Programmspeicher mit 1 MB Speicherkapazität.

Nebenbei bemerkt von Armin Wacker, Leiter Vertrieb und Marketing:

„An eine Neuentwicklung des Fräskopfes hat vor Jahren noch niemand gedacht, weil der Bedarf nicht da war. Heute allerdings werden ca. 80 Prozent unserer Wälzfräsmaschinen K 200 mit dem Shifting-Fräskopf ausgerüstet.“

Interessantes am Rande

Für ältere Maschinen bietet das Unternehmen Koepfer einen Winkelfräskopf als Adapter für Shifting-Fräsköpfe zum Fräsen ein- und mehrgängiger Schnecken an.

Für ältere Maschinen bietet das Unternehmen Koepfer einen Winkelfräskopf als Adapter für Shifting-Fräsköpfe zum Fräsen ein- und mehrgängiger Schnecken an.

Die Vorteile der K 200 auf den Punkt gebracht

• Mit dem Universal-Shifting-Fräskopf ist ein vielseitiger Einsatz der Maschine möglich. Die Flexibilität ermöglicht ein breites Spektrum in Bezug auf Werkstückgeometrien und Verfahren, wie zum Beispiel Tangentialfräsen, Radialfräsen, weich Fertigbearbeiten oder weich Vorbearbeiten und dann hart Nachbearbeiten.

• Die einfachste Handhabung durch die Koepfer-Dialogprogrammierung ermöglicht die Menüführung selbst durch nicht qualifizierten Fachkräfte.

• Durch höchste Präzision ist die K 200 auch für sicherheitsrelevante Anwendungen sowie für den Einsatz in der Luft- und Raumfahrt geeignet.

• Kundenspezifische Automatisierungslösungen lassen sich aufgrund der hohen Flexibilität nahezu beliebig realisieren.

• Eine Integration in Fertigungszellen (wie z.B. Verzahnen, Waschen, Messen und beschädigungsfreies Ablegen) ist problemlos möglich.

Technische Highlights der K 200

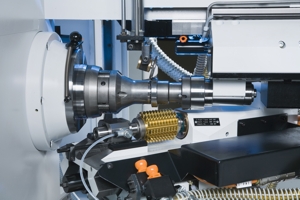

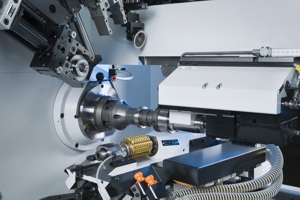

Bild 1: Die K 200 von Koepfer ist für Verzahnungsaufgaben bis Modul 3 mm, Werkstückdurchmesser bis 120 mm und Werkstücklängen bis 300 mm ausgelegt.

Bild 2: Der Shifting-Fräskopf ist klein und kompakt aufgebaut und lässt sich unter den Reitstock schwenken. So ist mit der K 200 auch das Schneckenfräsen möglich.

Bild 3: Das integrierte Ladeportal mit V-Greifer ermöglicht kürzeste Lade- und Entladezeiten. Rohling- und Fertigteilmagazine stehen für die verschiedensten Teilespektren und Autonomie-Anforderungen zur Verfügung.

Bild 4: Kundenspezifische Automatisierungslösungen lassen sich aufgrund der hohen Flexibilität nahezu beliebig realisieren. Auch die Integration in Fertigungszellen (wie z.B. Verzahnen, Waschen, Messen und beschädigungsfreies Ablegen) ist damit problemlos möglich.

Bild 5: Unterschiedlichste Verzahnungen lassen sich auf der K 200 bearbeiten. Damit sind selbst Lohnverzahner inzwischen von dem Konzept überzeugt.

Kontakt:

KOEPFER Verzahnungsmaschinen GmbH & Co. KG

Herr Armin Wacker

78120 Furtwangen

Tel. +49(0)7723/655-128

mail: wacker.armin@koepfer.com

Web: www.koepfer.com