In der Zerspanung können Schwingungen beträchtliche Auswirkungen auf das Bearbeitungsergebnis, aber auch auf die Kosten für Werkzeuge und Maschinenspindeln haben. Eine entscheidende Rolle spielt dabei der Werkzeughalter, der auftretende Schwingungen an der Schnittstelle zwischen Maschine und Werkstück kompensieren kann. Ähnlich einem Stoßdämpfer federt er im Idealfall Vibrationen ab und sorgt auf diese Weise für einen ruhigeren Schneideneingriff. Das reduziert die Geräuschentwicklung, verbessert die Qualität der Werkstückoberfläche und schont Werkzeuge und Spindeln. Der Spannmittelspezialist SCHUNK bietet überzeugende Systeme, die dem Anwender dank integrierter Schwingungsdämpfung einen echten Mehrwert bieten.

In der Zerspanung können Schwingungen beträchtliche Auswirkungen auf das Bearbeitungsergebnis, aber auch auf die Kosten für Werkzeuge und Maschinenspindeln haben. Eine entscheidende Rolle spielt dabei der Werkzeughalter, der auftretende Schwingungen an der Schnittstelle zwischen Maschine und Werkstück kompensieren kann. Ähnlich einem Stoßdämpfer federt er im Idealfall Vibrationen ab und sorgt auf diese Weise für einen ruhigeren Schneideneingriff. Das reduziert die Geräuschentwicklung, verbessert die Qualität der Werkstückoberfläche und schont Werkzeuge und Spindeln. Der Spannmittelspezialist SCHUNK bietet überzeugende Systeme, die dem Anwender dank integrierter Schwingungsdämpfung einen echten Mehrwert bieten.

Schwingungen in der Zerspanung können sich störend auf den Menschen und schädigend auf die Maschinenkomponenten auswirken. Schwingung (Oszillation) stammt vom lateinischen Verb für schaukeln (oszillare). Dieses Schaukeln ist eine Beschreibung für sich periodisch wiederholende Vorgänge. Was in der Musik oder auf dem Spielplatz für große Freude sorgt, verursacht bei so manchem Ingenieur oder Maschinenführer Sorgenfalten auf der Stirn.

Dynamisches Maschinenverhalten entscheidet

Entsprechend dem Nachgiebigkeitsfrequenzgang des Gesamtsystems Maschine-Werkzeughalter-Werkzeug-Werkstückspannung-Werkstück treten infolge der Zerspankräfte Schwingungen auf, die zu einem erhöhten Verschleiß, zu Werkzeugbruch, schlechten Oberflächenqualitäten oder Maschinenschäden führen können. Man unterscheidet zwischen fremderregten und selbsterregten Schwingungen.

Selbsterregte Schwingungen

Selbsterregte Schwingungen

Schwingungssysteme, bei denen die Energiezufuhr durch den Schwingungsvorgang selbst gesteuert wird, führen selbsterregte Schwingungen aus. Ein typisches Beispiel sind die Schwingungen der Saiten einer Violine. Diese werden dadurch verursacht, dass die Haftreibung zwischen Bogen und Saite größer ist als die Gleitreibung und die Gleitreibung mit wachsender Differenzgeschwindigkeit noch abnimmt. Selbsterregte Schwingungen sind praktisch immer nichtlinear, anderenfalls würden – wenn die Erregung zeitlich unbegrenzt wirkt – die Amplituden exponentiell anwachsen und zur Zerstörung des Schwingungssystems führen.

Ratterschwingungen im Fräsprozess sind selbsterregte Schwingungen von Fräswerkzeug und Werkzeugmaschinen. Die Ursache für das Rattern ist die Spandickenänderung während des Bearbeitungsprozesses. Das Fräswerkzeug wird durch eine Störung zu Schwingungen in seiner Eigenfrequenz angeregt. Ein Fräszahn erzeugt durch diese Schwingungen auf der Werkstückoberfläche ein wellenförmiges Muster. Der nachfolgende Zahn schneidet in dieses Wellenmuster ein und das Fräswerkzeug wird somit genau in seinen Eigenfrequenzen zu Schwingungen angeregt, da sich die Spandicke mit der Eigenfrequenz verändert. Das Rattern kann durch eine Variation der Schnittgeschwindigkeit (Vc), der Schnitttiefe (ap), des Vorschubs (f) oder der Schneidgeometrie beeinflusst werden.

Fremderregte Schwingung

Fremderregte Schwingung

Bei einer erzwungenen Schwingung (fremderregte Schwingung) wird das System durch eine äußere Kraft angetrieben. Ein Beispiel ist eine Kinderschaukel, die immer am höchsten Punkt durch eine Person angestoßen wird. Auch Musikinstrumente führen erzwungene Schwingungen durch, wie etwa das Zupfen bei Saiteninstrumenten, der Luftstrom bei Blasinstrumenten oder der Schlag bei Trommeln.

Fremderregte Schwingungen an Werkzeugmaschinen können durch Unwuchten, Zahnflankenschlagen von Zahnradgetrieben, unrunde Wälzlager oder die Frequenz der Hydraulikpumpen auftreten. Auch Einleitungen durch das Fundament oder ein unterbrochener Schnitt sind mögliche Ursachen. Beim Fräsen wird, bedingt durch den unterbrochenen Schnitt der einzelnen Zähne, eine periodische Anregung verursacht.

Mit dämpfenden Werkzeughaltern klar im Vorteil

Mit dämpfenden Werkzeughaltern klar im Vorteil

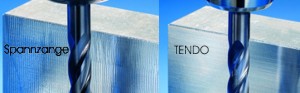

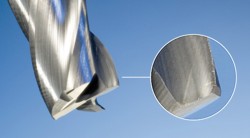

Schwingungen können unter anderem die Ursache für Rattermarken am Werkstück oder für einen vorzeitigen Verschleiß (Schneidkantenausbruch) am Werkzeug sein. Mit Hilfe der Signalanalyse mit der Pulshammermethode werden die Schwingungen von Werkzeughaltern gemessen. Anhand dieser Ergebnisse kann je Werkzeughaltertyp eine Frequenzanalyse durchgeführt werden. Werkzeughalter, die aufgrund ihrer Bauweise Dämpfungseigenschaften besitzen, haben wesentliche Vorteile:

Sie erzielen eine deutlich längere Werkzeugstandzeiten, eine verbesserte Oberflächenqualität des Werkstücks, eine verminderte Geräuschentwicklung bei der Bearbeitung und eine verlängerte Lebensdauer der Maschinenspindel.

Schwingungsdämpfung von SCHUNK

Schwingungsdämpfung von SCHUNK

Speziell die Präzisionswerkzeughalter TENDO, TRIBOS-R, SINO-R und die Werkzeughalter der MEGA-Serie von BIG aus dem TOTAL TOOLING Programm des Lauffener Spann- und Greiftechnikspezialisten SCHUNK weisen eine hervorragende Schwingungsdämpfung auf. Sie tragen so maßgeblich zu verbesserten Oberflächenqualitäten bei und schonen Werkzeuge und Maschinenspindeln.

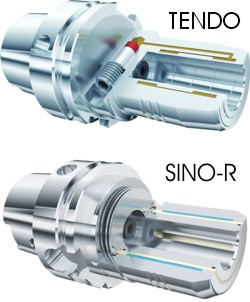

Das Hydro-Dehnspannfutter TENDO von SCHUNK ist ein universeller Halter für die Präzisionsbearbeitung, bei dem die Spannkraft über ein Hydrauliköl auf den Werkzeugschaft übertragen wird. Das Hydrauliksystem steht für eine hervorragende Schwingungsdämpfung und garantiert somit beste Werkstückoberflächen. Bei diesem Rüstzeitenkiller genügt ein schlichter Innensechskantschlüssel, um mit wenigen Handgriffen das Werkzeug auszutauschen oder neu einzustellen – ein echter Mehrwert gerade für kleinere Unternehmen.

Die TRIBOS Polygonspanntechnik ist eine weitere patentierte Eigenentwicklung von SCHUNK. Sie deckt in verschiedenen Größen- und Systemvarianten ein extrem breites Einsatzspektrum ab. Von der Mikrozerspanung mit Schaftdurchmessern ab 0,3 Millimetern bis hin zur Schwerzerspanung macht TRIBOS alles möglich. Die Einsatzgebiete reichen von der Automobilindustrie bis zur Feinmechanik und Medizintechnik. Hier punktet vor allem TRIBOS-R mit einer hervorragenden Schwingungsdämpfung. Das Geheimnis liegt in den dämpfenden Einsätzen in den Hohlkammern um den Spanndurchmesser.

Die TRIBOS Polygonspanntechnik ist eine weitere patentierte Eigenentwicklung von SCHUNK. Sie deckt in verschiedenen Größen- und Systemvarianten ein extrem breites Einsatzspektrum ab. Von der Mikrozerspanung mit Schaftdurchmessern ab 0,3 Millimetern bis hin zur Schwerzerspanung macht TRIBOS alles möglich. Die Einsatzgebiete reichen von der Automobilindustrie bis zur Feinmechanik und Medizintechnik. Hier punktet vor allem TRIBOS-R mit einer hervorragenden Schwingungsdämpfung. Das Geheimnis liegt in den dämpfenden Einsätzen in den Hohlkammern um den Spanndurchmesser.

Das SINO-R Universalspannfutter eignet sich speziell für die Schwerzerspanung. Mit SINO-R bietet SCHUNK innovative und preisoptimierte Universalspannfutter für den Allround-Einsatz auf Basis der Dehnspanntechnik. Die Universalspannfutter überzeugen gegenüber den herkömmlich eingesetzten Werkzeughaltersystemen, wie Weldon, Whistle Notch oder ER-Spannzangenfuttern in punkto Qualität, Flexibilität und Kosteneinsparung. Mit schwingungsdämpfender Bauweise und verstärkter Dehnbüchse verschafft Ihnen das Kraftspannfutter deutliche Vorteile in Sachen Prozesssicherheit und Kraftübertragung.

Präzisionsspannzangen von BIG aus Japan runden das Programm an Werkzeughaltern mit schwingungsdämpfenden Eigenschaften aus dem Hause SCHUNK ab. SCHUNK vertreibt diese exklusiv in Deutschland und Österreich. Durch das Konstruktionsprinzip einer nutenfreien Spannmutter werden Bearbeitungsgeräusche verringert und sehr gute Oberflächenqualitäten auch bei der Schwerzerspanung erzielt.

Bildunterschriften:

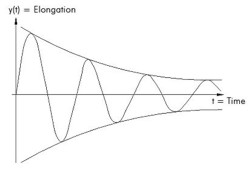

Bild 1: Zeitlicher Verlauf bei einer freien gedämpften Schwingung. Fast alle schwingenden Systeme unterliegen einer Dämpfung. Sie benötigen für eine dauerhafte Schwingung mit konstanter Amplitude daher immer einen äußeren Antrieb. Die Zerspankräfte können dauerhafte Schwingungen verursachen.

Bild 2: Mit Hilfe der Signalanalyse / Pulshammermethode werden auch die Schwingungen von Werkzeughalter gemessen. Anhand dieser Ergebnisse kann je Werkzeughaltertyp eine Frequenzanalyse durchgeführt werden.

Bild 3/4: Rattermarken sind ein Zeichen für schlechte Schwingungsdämpfung. Mit gedämpften Werkzeughaltersystemen lassen sich Bearbeitungsergebnisse deutlich verbessern.

Bild 5/6: Ein entscheidender Kostenfaktor: Werkzeughaltersysteme mit Schwingungsdämpfung schonen die Werkzeugschneide und sparen bares Geld.

Bild 7: Das hochpräzise TENDO Hydro-Dehnspannfutter von SCHUNK dämpft aufgrund seiner Bauweise Schwingungen und sorgt für einen gleichmäßigen Schneideneingriff.

Bild 8: SINO-R von SCHUNK ist speziell für die Schwerzerspanung entwickelt.

Anmerkungen:

Kontakt:

SCHUNK GmbH & Co. KG

Bahnhofstr. 106 – 134

D-74348 Lauffen/Neckar

Tel. +49-7133-103-0

Fax +49-7133-103-2399

info@de.schunk.com