Das Laserschweißen hat in den vergangenen Jahren zum Verbinden von Komponenten stark an Bedeutung gewonnen. Lasergeschweißte Verbindungen lassen in der Regel meist kompaktere Bauformen zu. Dies führt zu Gewichts- und Kostenreduzierungen der einzelnen Teile – im Automobilbau insbesondere zu einem geringeren Kraftstoffverbrauch. EMAG verfolgt seit vielen Jahren das Ziel, ihren Kunden alle Bearbeitungstechnologien und Prozesse am runden und ’weniger runden’ Werkstück – bis zu den einbaufertigen Bauteilen – aus einer Hand anzubieten. Viele Werkstücke werden nach der zerspanenden Bearbeitung zu Baugruppen verbunden und lasergeschweißt. Die EMAG Gruppe bietet seit 2003 mit der EMAG LASER TEC komplette Fertigungslösungen von der Zerspanung bis zum lasergeschweißten, einbaufertigen Bauteil an.

Das Laserschweißen hat in den vergangenen Jahren zum Verbinden von Komponenten stark an Bedeutung gewonnen. Lasergeschweißte Verbindungen lassen in der Regel meist kompaktere Bauformen zu. Dies führt zu Gewichts- und Kostenreduzierungen der einzelnen Teile – im Automobilbau insbesondere zu einem geringeren Kraftstoffverbrauch. EMAG verfolgt seit vielen Jahren das Ziel, ihren Kunden alle Bearbeitungstechnologien und Prozesse am runden und ’weniger runden’ Werkstück – bis zu den einbaufertigen Bauteilen – aus einer Hand anzubieten. Viele Werkstücke werden nach der zerspanenden Bearbeitung zu Baugruppen verbunden und lasergeschweißt. Die EMAG Gruppe bietet seit 2003 mit der EMAG LASER TEC komplette Fertigungslösungen von der Zerspanung bis zum lasergeschweißten, einbaufertigen Bauteil an.

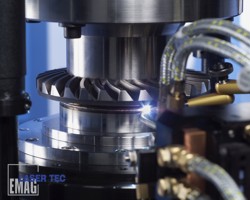

Bild 1: Die ELC 250 DUO – kompakte Laserbearbeitungsmaschine. Die als Duo-Variante konzipierte ELC ist doppelspindlig ausgeführt. Dieser Zwei-Stationenbetrieb ermöglicht ein hauptzeitparalleles Be- und Entladen der Arbeitsspindeln

Die ELC 250 DUO

Die ELC 250 DUO ist eine äußerst kompakte Laserbearbeitungsmaschine. Bearbeitungsstationen, Laser, Laser-Kühlaggregat, Elektro-Schaltschrank und die Anlagenperipherie sind auf einem gemeinsamen, selbsttragenden Grundgestell aufgebaut. Wesentliche Vorteile dieser Bauweise sind die hohe Genauigkeit und Langzeitkonstanz, die verkürzte Installationsdauer und die Möglichkeit, die Laserschweißanlage mit geringem Aufwand zu versetzen und sich dadurch an veränderte Fertigungsbedingungen anzupassen. Die als Duo-Variante konzipierte ELC ist doppelspindlig ausgeführt. Dieser Zwei-Stationenbetrieb ermöglicht ein hauptzeitparalleles Be- und Entladen der Arbeitsspindeln. Zur Umschaltung des Lasers zwischen den Fokussieroptiken, ist eine Strahlweiche integriert. Die Auslastung des Laser ist dadurch optimiert und erhöht die Produktivität der Laserschweißanlage.

Die ELC ist mit einem diffusionsgekühlten CO2-Slab-Laser (DC Diffusion Cooled Baureihe) von ROFIN SINAR ausgestattet. Die DC-Baureihe zeichnet sich durch extrem gute Fokussierbarkeit, sehr kompakte Bauweise und geringe Betriebskosten, vor allem beim Energie- und Lasergasverbrauch sowie den Wartungskosten aus. Mit der sehr guten Fokussierbarkeit (K-Zahl > 0,9, d.h. nahe dem physikalischen Maximum K = 1) lässt sich die Schweißnahtgeometrie exakt auf die Anforderungen des Werkstücks abstimmen. Es lassen sich sowohl sehr schlanke, tiefe Schweißnähte mit minimalem Wärmeeintrag als auch breitere Schweißnähte herstellen. Diffusionsgekühlte Laser weisen niedrige Betriebskosten auf. Dazu trägt ein extrem niedriger Lasergasverbrauch bei. Zugeführt wird ein vorgemischtes Premix-Gas aus einer Lasergasflasche.

Die ELC ist mit einem diffusionsgekühlten CO2-Slab-Laser (DC Diffusion Cooled Baureihe) von ROFIN SINAR ausgestattet. Die DC-Baureihe zeichnet sich durch extrem gute Fokussierbarkeit, sehr kompakte Bauweise und geringe Betriebskosten, vor allem beim Energie- und Lasergasverbrauch sowie den Wartungskosten aus. Mit der sehr guten Fokussierbarkeit (K-Zahl > 0,9, d.h. nahe dem physikalischen Maximum K = 1) lässt sich die Schweißnahtgeometrie exakt auf die Anforderungen des Werkstücks abstimmen. Es lassen sich sowohl sehr schlanke, tiefe Schweißnähte mit minimalem Wärmeeintrag als auch breitere Schweißnähte herstellen. Diffusionsgekühlte Laser weisen niedrige Betriebskosten auf. Dazu trägt ein extrem niedriger Lasergasverbrauch bei. Zugeführt wird ein vorgemischtes Premix-Gas aus einer Lasergasflasche.

Die „Innereien“ der Laserschweißanlage liegen über großzügig dimensionierte Wartungstüren im Zugriff des Einrichters. Rüst- und Wartungszeiten lassen sich so drastisch verringern. Um die ehrgeizigen Ziele zur Erhöhung der Produktivität einerseits und Reduzierung der Umrüstzeiten andererseits zu erreichen, wurden auch beim anlageninternen Werkstückhandling neue Wege beschritten. So besitzt die EMAG ELC 250 DUO 12 NC-gesteuerte Achsen als wichtige Voraussetzung für eine hohe Flexibilität des Werkstückhandlings um damit die geforderten kurzen Rüstzeiten auch bei kleineren Serien realisieren zu können. Die Maschine ist mit einer SINUMERIK 840D Steuerung mit vielen praxisorientierten Software-Hilfen der EMAG LASER TEC ausgestattet.

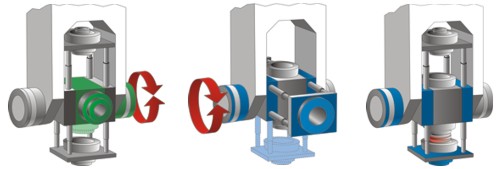

Bild 2: Zwei schwenkbare Pick-Up Spindeln beladen sich selbst, transportieren die Einzelteile in den Arbeitsraum, pressen sie zusammen, positionieren sie vor der Schweißoptik, schweißen sie und setzen die Fertigteile schließlich zurück auf das Transportsystem.

Die Vorteile des Laserschweißens

Die Vorteile des Laserschweißens

• Hohe Leistungsdichte

• Hohe Prozessgeschwindigkeit

• Niedrigere Wärmebelastung, deshalb geringer Verzug des Bauteils

• Hohe Prozesssicherheit

Hohe Produktivität durch doppelspindlige Auslegung

Laserschweißanlagen sind in der Praxis meist Engpassmaschinen, an die hohe Anforderungen hinsichtlich Produktivität, Verfügbarkeit und Qualität des Bauteils gestellt werden. Daher ist die Schweißstation doppelspindlig ausgeführt: Während des Schweißvorganges auf der einen wird auf der anderen Spindel das zuvor dort geschweißte Bauteil entladen und die folgenden zu verschweißenden Einzelteile geladen und gespannt. Der Laserstrahl wird zwischen beiden Stationen umgeschaltet; damit wird der Laser optimal genutzt, womit eine hohe Produktivität der gesamten Anlage erzielt wird.

Bild 3: Zwei schwenkbare Pick-Up Spindeln beladen sich selbst, transportieren die Einzelteile in den Arbeitsraum, pressen sie zusammen, positionieren sie vor der Schweißoptik, schweißen sie und setzen die Fertigteile schließlich zurück auf das Transportsystem.

ELC 250 DUO optimal für Getriebeteile

Ein zunehmend wichtiger Anwendungsbereich des Laserstrahlschweißens ist der Getriebebau. Viele Teile, unter anderen bei PKW-Getrieben die Differentialgehäuse, Außenlammelenträger und Abtriebswellen werden zunehmend einzeln gefertigt, dann gefügt und verschweißt. Dies führt zu kompakteren Getrieben, die gleichzeitig höchste Ansprüche an Laufruhe und Leistungsdichte erfüllen. Das Laserschweißen hat sich gegenüber anderen Verfahren wie dem verschrauben von Differentialgehäuse und Tellerrad weitgehend durchgesetzt.

Bild links:Die schwenkbare Spindel ermöglicht sowohl einen axialen als auch einen radialen Schweißprozess

Bild links:Die schwenkbare Spindel ermöglicht sowohl einen axialen als auch einen radialen Schweißprozess

Bild mitte:Pick-up Position

Bild rechts:Schweißposition, radial

Bild links: Vor der Laserbearbeitung. Über das Laserschweißen wird das aufwendige Montageverfahren (Verschrauben von Gehäuse und Tellerrad) ersetzt.

Bild rechs:Lasergeschweißtes Differentialgehäuse. Das Tellerrad wurde mit dem Differentialgehäuse über das Laserschweißverfahren verbunden. Damit ist kein verschrauben des Tellerrads mehr nötig.

Anmerkungen:

Kontakt:

EMAG Gruppen-Vertriebs- und Service GmbH

Mail: communications@emag.com