Jährlich werden 900 Millionen medizinische Schrauben produziert, Tendenz klar steigend. Da zählt jede Sekunde, welche man bei der Herstellung einsparen kann. Der weitaus grösste Teil dieser Schrauben werden auf Landrehautomaten gefertigt, auf einer Spindel das Gewinde, auf der Gegenspindel die Torx-Prägung. Dieser Prozess ist in den meisten Fällen langsamer und bestimmt deshalb die Taktzeit. Kann hier die Effizienz verbessert werden, auch nur um wenige Sekunden, hat der Produzent gewonnen: Zeit und Geld.

Mit dem Hexalobe-Programm bietet Mikron Tool eine schlüsselfertige Lösung an, welche sich nicht auf Werkzeuge beschränkt, sondern im Paket auch die beste Strategie für deren Einsatz und die passenden Parameter mitliefert. Denn während der Entwicklung wurde schnell klar, dass beste Resultate erzielt werden können, wenn alle diese Faktoren zusammenspielen.

Titan oder Inox?

Die beiden Materialien, aus denen heute 90% aller medizinischen Schrauben gefertigt werden, sind Titan und rostfreier Stahl. Diese unterscheiden sich in ihrem Zerspanungsverhalten deutlich voneinander. So sehr, dass sich im Laufe der Entwicklung eine getrennte Betrachtung der Werkzeuge wie auch der Strategie als notwendig erwiesen hat. Besonders Titan mit seiner hohen Elastizität erfordert eine hohe Scherkraft, was wiederum zu einer hohen Schneidenbelastung führt. So fängt denn der Unterschied auch bereits beim verwendeten Hartmetall an.

Auch beim Bearbeitungsprozess sind beiden diese Materialien getrennt zu betrachten. Während beim Fräsen von Titan sowohl mit Spiralinterpolation als auch mit seitlichem Fräsen möglich ist, empfiehlt Mikron Tool nur das Wandungsfräsen bei den rostfreien Stählen. Auch wenn dieser Prozess generell etwas mehr Zeit beansprucht.

Die Strategie

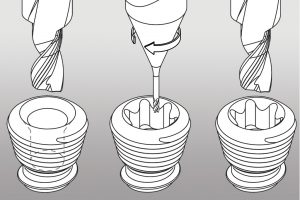

Eine gut durchdachte Strategie gehört genauso zum Erfolg wie die perfekt passenden Werkzeuge und ist von Anfang an in die Entwicklung einzubeziehen. Denn wie die Werkzeuge ausgelegt werden, hängt massgeblich davon ab, wie diese eingesetzt werden sollen. Verschiedene Vorgehen wurden anfangs in Betracht gezogen, als besonders effizient hat sich dasjenige erwiesen, welches auch mit einem Minimum an unterschiedlichen Werkzeugen auskommt: Stufenbohren – Fräsen des Innensechsrund – abschliessendes Entgraten.

Andere Strategien, zum Beispiel das Vorbohren der sechs äusseren Durchmesser sowie des Zentrums mit anschliessendem Fräsen und Entgraten stellte insbesondere für die Titanbearbeitung einen echten Stolperstein dar in Bezug auf die Prozesssicherheit der Mikrobohrer.

Der Fräsprozess, im gewählten Vorgehen die zeitintensivste Operation kann entweder mittels Spiralinterpolation (mit einer maximalen Steigung von 0.8 x d) durchgeführt werden oder mittels Wandungsfräsen (mit einer Zustellung von max. 0.5 x d). Jedes Vorgehen hat seine Vor- und Nachteile: Bei der Spiralinterpolation entsteht am Fräser nur eine kleine seitliche Belastung (Fx), da gleichzeitig auch eine vertikale Kraft wirkt (Fz).

Dafür ist mit einer höheren Belastung der Schneidecken zu rechnen, welche deshalb geometrisch verstärkt wurden. Generell ist dieser Vorgang flüssiger und auch schneller. Beim seitlichen Fräsen (oder Wandungsfräsen) erreicht man die Gesamttiefe über mehrere Stufen, da pro Durchgang nur mit zwei Achsen gearbeitet wird. Die seitliche Zustellung bleibt über den ganzen Vorgang unverändert, allerdings ist in diesem Falle die radiale Belastung des Fräsers grösser.

Aus vier mach zwei

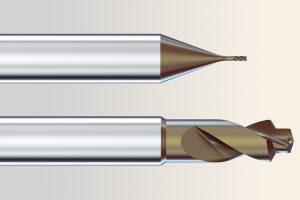

Die vier Operationen (Bohren – Anfasen – Fräsen – Entgraten) sind in drei Schritten mit zwei Werkzeugen zu bewältigen. Der Kombibohrer bringt in einem ersten Schritt sowohl die zentrale Bohrung wie auch eine Fase von 120° an, wobei die Oberfläche sofort eine hohe Qualität erreicht (Ra 0.2µm, Rz 0.8 µm). Nach dem Fräsen der definitiven Form wird er nochmals eingesetzt, er sorgt in diesem letzten Schritt für eine nahezu gratfreie Oberfläche und eine ausgezeichnete Oberflächenqualität.

Der Fräser mit 3 resp. 4 Zähnen – je nach Durchmesser – ist in zwei Standardlängen verfügbar, um so die je nach Schraubentyp unterschiedlichen Tiefen der Torx-Form bearbeiten zu können. Seine hohe Steifigkeit ermöglicht eine Bearbeitung mit hohen Vorschüben und massiven Zustellungen, und garantiert doch die notwendige Profilmasshaltigkeit. Für die hohe Oberflächengüte sorgt einerseits die spezielle Geometrie, andererseits die Tatsache, dass mit einer hohen Zustellung / Steigung gearbeitet werden kann und deshalb nur wenige Durchgänge notwendig sind.

Augenmerk auf die Qualität

Neben einer effizienten Bearbeitung, welche sowohl eine kurze Bearbeitungszeit wie eine lange Standzeit der Werkzeuge im Auge anvisiert, ist das Resultat in Sachen Qualität ein zentraler Faktor. Die Toleranzen sind sehr eng gesetzt und auf jeden Fall einzuhalten, damit die Profilmasshaltigkeit und Wandungs-Rechtwinkligkeit des Innensechskant bei der ersten wie der letzten gefertigten Schraube respektiert wird.

„Ein einziges, ideales Vorgehen für alle Fälle gibt es nicht“, das bestätigt der Entwicklungsleiter Alberto Gotti. Wenn auch dieses schlüsselfertige Programm mit einer Kombination von Werkzeugen und Empfehlungen zu Strategie und Parametern dem Anwender viel Unterstützung bietet, ist er dennoch gefordert, „sein“ Gleichgewicht zwischen einer möglichst effizienten Bearbeitung und einer hohen Präzision und Qualität zu finden.

Die ersten Erfahrungen mit den neuen Werkzeugen CrazyDrill und CrazyMill Hexalobe auf einem Langdrehautomaten von DMG MORI Sprint 32/8 haben gezeigt, dass die Zykluszeit im Vergleich zu anderen empfohlenen Werkzeugen um 50 bis 60% reduziert werden kann und gleichzeitig sogar bei hohem Vorschub (0.03mm/U pro Zahn) eine hohe Oberflächengüte (Ra = 0.2µm) erreicht wird. Ein vielversprechendes Resultat!

Kontakt: