„Integration“ ist eines der am häufigsten genutzten Worte bei der Entwicklung von modernen Produktionslösungen. Verschiedene Anwendungen und Prozesse laufen innerhalb der Maschine oder des Produktionssystems in schneller Folge ab. Dass dabei in immer mehr Anwendungsbereichen die induktive Erwärmung zum Einsatz kommt, liegt auf der Hand: Viele wichtige Verfahren wie Härten, Fügen, Löten oder Vorwärmen (bei Schweißprozessen) lassen sich mithilfe der Technologie einfach und automatisiert in einen Produktionsablauf einfügen. Die Experten der EMAG-Tochter eldec mit Sitz in Dornstetten bei Freudenstadt kennen diese Anwendungen sehr genau: Seit mehr als 30 Jahren entwickelt das Unternehmen hochwertige und robuste Generatoren als Energiequelle für das induktive Erwärmen. Eine besondere Rolle spielt dabei die Generator-Baureihe ECO LINE. Die Technologie ist flexibel konfigurierbar, praktisch wartungsfrei und verfügt über eine lange Lebensdauer. Auf dieser Basis ist die Integration der induktiven Erwärmung besonders einfach. Außerdem steigt die Prozesssicherheit in jeder Produktionsumgebung bedeutend an.

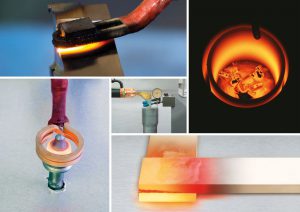

Das Maß an Automatisierung in der industriellen Produktion nimmt seit Jahren zu. Möglichst viele Teilprozesse werden integriert und an die Bedingungen des Bauteils angepasst. Genau vor diesem Hintergrund wächst auch die Bedeutung der induktiven Erwärmung. Sie kommt überall dort zum Einsatz, wo Werkstoffe oder Komponenten auf eine definierte Temperatur gebracht werden, um sie in diesem Zustand zum Beispiel zu verlöten, zu verschweißen oder zu fügen. Das Verfahren ist präzise und reproduzierbar. Insgesamt sind die Anwendungsbereiche sehr vielfältig und reichen von der Automobilindustrie und dem Maschinenbau bis zur Energiebranche.

Große Bandbreite von Leistungsklassen

Eine besondere Bedeutung kommt vor diesem Hintergrund den eingesetzten Generatoren als Energiequelle für die Induktion zu, wie Jens Giering bestätigt: „Wir reden hier von sehr unterschiedlichen Produktionsprozessen und induktiven Anwendungen, die natürlich eine kundenspezifische Generatorlösung benötigen. Gleichzeitig müssen alle diese Generatoren höchsten Qualitätsanforderungen genügen. Vor diesem Hintergrund haben wir die Baureihe ECO LINE entwickelt. Die Technologie lässt sich in jede Umgebung perfekt einpassen und benötigt dabei nur wenig Bauraum.“ Allgemein bieten die Spezialisten dabei Mittelfrequenz- und Hochfrequenz-Generatoren an. Sie verfügen in der ECO LINE über eine Dauerleistung von 5 bis 150 kW (MF-Version) oder 5 bis 75 kW (HF-Version). „Es steht für jeden induktiven Erwärmungsprozess eine passgenaue Leistungsklasse zur Verfügung“, so Giering.

Auf der anderen Seite weisen die ECO-LINE-Generatoren eine sehr fortschrittliche Leistungselektronik und Steuerungstechnik sowie viele Anschlussoptionen auf. Das macht es einfach, sie in Maschinen beziehungsweise Prozesse zu integrieren und dabei etwa mit einer übergreifenden Steuerung zu verbinden. Außerdem liefert eldec jede Leistungsklasse optional mit zwei oder mehr Ausgängen. Das ist zum Beispiel wichtig, wenn aufgrund von unterschiedlichen Bauteilgeometrien zwei Induktoren für die Erwärmung benötigt werden – mit Blick auf den Bauraum, die interne Verschaltungsart und die Steuerung ist es natürlich ein großer Vorteil, wenn trotzdem nur ein Generator benötigt wird. Mit welcher Taktung diese Induktoren dann zum Einsatz kommen, ist flexibel konfigurierbar. Mit der Ausgangs-Variante „2A“ lässt sich zum Beispiel nacheinander heizen, mit der Variante „x2“ gleichzeitig und unabhängig voneinander sowie mit der Variante „:2“ symmetrisch. Diese große Bandbreite an Leistungsklassen, Ausgängen und Ansteuerungsmöglichkeiten macht es einfach, eine jeweils passgenaue Energiequelle für den induktiven Erwärmungsprozess auszuwählen. Anschließend profitieren Anwender von einer robusten Technologie, die einen Wirkungsgrad von mehr als 90 Prozent aufweist und die Energie prozentgenau dosiert.

Keine Wartung nötig

Nicht zuletzt unterstützt EMAG eldec seine Ansprechpartner bereits in der Frühphase eines Projektes, um die beste Induktionslösung aufzuzeigen. Anschließend entstehen die Generatoren im Rahmen von aufwändigen Manufaktur-Prozessen und werden vor ihrer Auslieferung umfassend geprüft. Auch den Resonanzschwingkreis und einen Großteil der Komponenten stellen die Experten bei eldec dabei übrigens selbst her. Nur so lassen sich die selbst gesetzten Anforderungen an Leistungsdichte und Zuverlässigkeit erfüllen.

„Wir reden hier letztlich von Generatoren, die praktisch wartungsfrei sind und viele Jahre völlig unauffällig ihren Dienst verrichten“, sagt Giering. „Unsere Induktions-Technologie steht somit für eine hohe Sicherheit im Produktionsprozess. Qualität, Effizienz und Flexibilität – das sind entscheidende Kriterien unser Induktionstechnologie, mit denen wir im Markt punkten.“

Kontakt: