Mit der Einführung gelaserter Spanwinkel hält eine konstruktiv und fertigungstechnisch vollkommen neue Herangehensweise Einzug in die Werkzeugentwicklung. Anstelle der traditionellen, subtraktiven Bearbeitung durch Schleifprozesse erfordert das Lasern eine Negativkonstruktion, bei der Werkzeuggeometrien gezielt für die Materialabtragung durch den Laser entworfen werden. Dies führt zu einem erhöhten Konstruktionsaufwand, erfordert spezialisierte CAD-Prozesse und stellt neue Anforderungen an die Datenstrukturierung.

„Die Integration gelaserter Spangeometrien in Hartmetallwerkzeuge markiert einen grundlegenden Wandel in der Konstruktion und Fertigung“, betont Alexander Seifermann, Konstruktionsleiter beim Mössinger Präzisionswerkzeughersteller SIMTEK. „Wo wir zuvor überwiegend geschliffen haben, wird heute oftmals gelasert – mit erheblichen Auswirkungen auf Geometrie, Konstruktion und Anwendung. Weg vom klassischen, großflächigen Materialabtrag – hin zur punktuellen und dreidimensionalen Gestaltung komplexer Geometrien im Negativ.“

Auch bringt der technologische Fortschritt unternehmerische Vorteile mit sich: „Die Vorteile liegen klar auf der Hand: Wir können hochpräzise, umlaufende Schneidengeometrien erzeugen – mit optimierter Spankontrolle und oft erweitertem Funktionsumfang“, ergänzt SIMTEK-Geschäftsführer Norbert Seifermann. Trotz anfänglicher Hürden, die es zu überwinden galt, lohne sich der Mehraufwand für die meisten Anwendungsfälle von Individualwerkzeugen. „Die Spanergebnisse sind derart überzeugend, dass wir die gelaserten Geometrien inzwischen schrittweise in unseren Standardwerkzeugkatalog übernehmen.“

Konstruktive Umstellung: Vom Abtrag zur Negativkonstruktion

Die klassische Werkzeugkonstruktion fußte auf dem Prinzip des klassischen, großflächigen Materialabtrags. Die Konstruktion war darauf ausgelegt, dass in der Fertigung aus einem Rohling durch Schleifen die definierten Spanwinkel und Freiflächen erzeugt werden konnten. Das Lasern erfordert hingegen ein völlig anderes Denken – modelliert wird nun das, was später abgetragen wird.

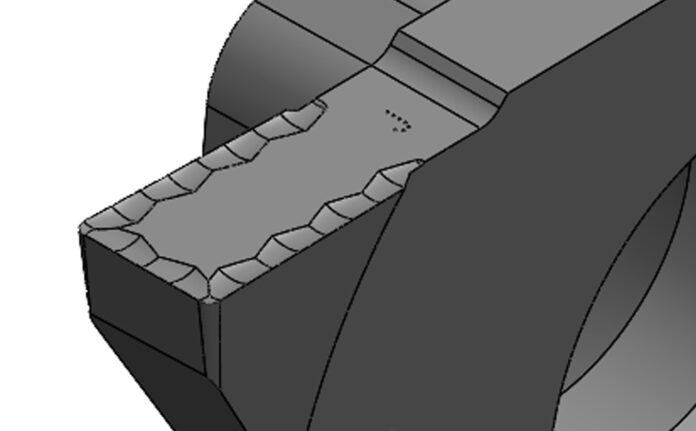

Diese „Negativkonstruktion“ bringt einen deutlich höheren Aufwand im CAD mit sich und erzeugt pro Werkzeug mehrere zusätzliche Datensätze. Der Konstrukteur muss exakt festlegen, welche Bereiche entfernt werden sollen – ein Prinzip, das dem Werkzeugbau im Spritzguss ähnelt, in der Umsetzung aber wesentlich komplexer ist. „Da beim Lasern tatsächlich mit einem Negativ gearbeitet wird, dient das konstruierte Modell lediglich der internen Kontrolle“, erklärt Konstruktionsleiter Alexander Seifermann.

„Die Fertigung greift direkt auf das Negativmodell zu, platziert es virtuell auf der Schneide und entfernt anschließend exakt das Material, das zuvor konstruktiv definiert wurde.“

Lasern eröffnet neue Spanräume – stellt aber höhere Anforderungen

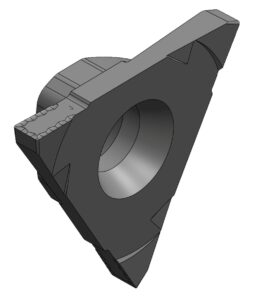

Gelaserte Geometrien ermöglichen höchstkomplexe Strukturen: Einsparungen, Ausbuchtungen, Höcker – alles wird dreidimensional geplant und präzise umgesetzt. Das schafft neue Möglichkeiten in der Spankontrolle und Werkzeugoptimierung. Gleichzeitig steigt jedoch der Anspruch an die Konstruktion: Es braucht fundiertes Know-how und einen deutlich engeren Abstimmungsprozess mit dem Kunden. Zudem sind die von SIMTEK verwendeten, marktüblichen CAD-Programme nur begrenzt für diesen Prozess ausgelegt – es bedarf spezieller Arbeitsmethoden, um saubere Übergänge und fehlerfreie Geometrien zu gewährleisten. Alexander Seifermann und sein Team kennen die Problematik: „Was wir im Schleifprozess noch über Erfahrungswerte und Standardformen lösen konnten, wird beim Lasern zur konstruktiven Herausforderung.

Die Anforderungen an CAD, Fertigung wie auch die Kundenkommunikation steigen deutlich – und bei mehr als 3.500 verschiedenen kundenindividuellen Neuentwicklungen pro Jahr ist das keine Kleinigkeit. Gleichzeitig erschließen wir mit gelaserten Geometrien völlig neue Möglichkeiten: bessere Spankontrolle, höhere Standzeiten, stabilere Prozesse und die Integration mehrerer Bearbeitungsschritte in einem einzigen Werkzeug.“

Kompetenz aus Erfahrung

Der Einstieg ins Lasern von Spangeometrien war bei SIMTEK ein mühsamer Lernprozess – durch Versuch, Irrtum und Erfahrung entstand über Jahre hinweg eine tiefgreifende Expertise. Heute können sowohl Sonder- als auch Standardwerkzeuge mit gelaserten Geometrien ausgestattet werden. Diese Werkzeuge bieten insbesondere in der Kleinteilebearbeitung, bei Kupfer, Aluminium oder anderen bleifreien Materialien enorme Vorteile in puncto Spanführung und Oberflächenqualität.

Trotzdem besteht bei der Einführung von Lasergeometrien häufig noch ein Klärungsbedarf. Hierbei stehen die Experten von SIMTEK ihren Kunden beratend zur Seite und zeigen die Vorteile auf, die eine gelaserte Geometrie mit sich bringt. In diesen Fällen wird die geplante Geometrie zunächst visualisiert und erläutert, um die konstruktive Intention transparent zu machen. Dieser Abstimmungsprozess führt in der Regel zu Rückfragen und kann den Freigabeprozess zwar etwas verlängern, sorgt jedoch auch in den meisten Fällen für ein erhöhtes Verständnis und schlussendlich bessere Ergebnisse.

Lasern meint nicht immer dasselbe

In Gesprächen wird gelegentlich darauf verwiesen, dass das Lasern von Werkzeuggeometrien seit Jahren etabliert sei. Dabei ist jedoch zu differenzieren: Während sich diese Technologie im Bereich von PKD-Werkzeugen (polykristalliner Diamant) bereits bewährt hat, stellt das Lasern von Hartmetall – insbesondere im Kontext von Werkzeugen für die Mikroproduktion – eine deutlich größere Herausforderung dar.

Technologisch bedingt verhalten sich die Werkstoffe beim Lasern unterschiedlich: PKD-Partikel zersetzen sich ab etwa 700°C zu Graphit. Unter Sauerstoff beginnt der oxidative Abbau und die Zersetzung bereits ab ca. 600°C, unter Vakuum verzögert sich die Zersetzung auf ab 1300°C. Das Graphit zersetzt sich, wird immer instabiler und lässt sich vergleichsweise leicht entfernen. „Dieser Prozess beginnt vor allem an den Korngrenzen, welche besonders wichtig bei Schneidwerkzeugen sind – dort befindet sich oft die Schneidkante oder definierte Spanleitstufenform“, präzisiert Alexander Seifermann. Im Gegensatz dazu liegt der Schmelzpunkt von Wolfram im Hartmetall bei ca. 3400°C, der Verdampfungspunkt sogar bei über 5000°C. Bei diesen Temperaturen verdampfen jedoch bereits andere Bindemittelbestandteile wie Kobalt und Kohlenstoff – was die Bearbeitung stark erschwert.

Nachdem SIMTEK die gelaserten Geometrien erstmals zur AMB 2024 öffentlich lanciert hatte, sind inzwischen auch andere auf den Zug aufgesprungen. „Uns war bewusst, dass auch andere Werkzeughersteller jetzt erst recht intensiv an dem Laserthema arbeiten werden, nachdem sie gesehen haben, dass es funktioniert“, betont Norbert Seifermann. Seien es anfangs noch einfachere Strukturen und weit weg von der Hauptschneide gewesen, werden die Geometrien inzwischen komplexer.

Zudem kommen auch gesinterte oder gespritzte ISO-Formen hinzu. „Wir lasern Mikrogeometrien, welche sich nicht mehr sintern oder spritzen lassen und zwar gelasert bis zur Schneidkante – gezielt und mit hoher Präzision.“ Das Ergebnis sind extrem scharfe Schneidkanten. „Was optisch mitunter wie eine Schutzfase wirkt, ist in Wahrheit ein exakt definierter, umlaufender Winkel, der präzise eingebracht und funktional genau abgestimmt ist“, präzisiert Konstruktionsleiter Alexander Seifermann.

Spankontrolle braucht Dialog – warum Kommunikation entscheidend ist

Gelaserte Geometrien eröffnen völlig neue Möglichkeiten in der Zerspanung – von gezieltem Spanbruch über das Umlenken bis hin zum definierten Aufrollen. Damit diese Potenziale voll ausgeschöpft werden können, ist jedoch ein enger Austausch zwischen Anwender und Hersteller entscheidend. „Je mehr wir über den konkreten Anwendungsfall wissen, desto präziser können wir die Geometrie auslegen“, erklärt Norbert Seifermann. Dies gilt insbesondere bei herausfordernden Werkstoffen wie C10-Tiefziehstahl, bleifreiem Aluminium oder Kupfer. Hier lassen sich mit abgestimmten Parametern und gelaserten Geometrien prozesssichere Spanbrüche realisieren – selbst dort, wo physikalische Grenzen einem vollständigen Spanbruch entgegenstehen.

Praxisnahe Informationen als Basis für optimale Ergebnisse

Damit ein Werkzeug sein volles Potenzial entfalten kann, sind genaue Angaben zu Werkstoff, Schnittwerten und Einsatzbedingungen unverzichtbar. In der Praxis hat sich gezeigt, dass kleine Abweichungen in Vorschub oder Materialqualität einen großen Einfluss auf das Spanverhalten haben können. „Wenn wir diese Parameter früh kennen, können wir die Geometrie optimal darauf abstimmen“, betont Alexander Seifermann. Bei Sonderwerkzeugen, die oft nur in kleinen Stückzahlen oder einmaligen Anwendungen eingesetzt werden, ist konstruktives Feedback besonders wertvoll. So können erfolgreiche Geometrien gezielt weiterentwickelt werden. „Die enge Abstimmung mit unseren Kunden sorgt dafür, dass wir auch ohne vollständig digitale Simulation praxisgerechte Lösungen entwickeln – individuell, zuverlässig und anwendungsorientiert.“

Vom Sonderfall zum Standardwerkzeug

Im Gegensatz zur individuellen Sonderanfertigung lassen sich im Standardbereich bei SIMTEK hausinterne Testreihen durchführen. Viele der heute eingesetzten Standardgeometrien basieren daher auf zuvor erfolgreich umgesetzten Sonderlösungen. „Wir haben die Erkenntnisse aus der Sonderentwicklung, beispielsweise zu vollradiusbasierten Geometrien, in Standardwerkzeuge überführt und dort mit großem Erfolg etabliert“, erklärt der Konstruktionsleiter die Vorgehensweise.

Gerade bei vollradiusförmigen Schneiden sei die lasergenerierte Geometrie besonders wirksam: Sie ermögliche über den gesamten Schneidbereich hinweg eine gleichmäßige Spanführung – im Gegensatz zum klassischen Schleifen, bei dem sich der Spanwinkel je nach Vorschub und Einstichtiefe ungewollt verändert.

Mehr Effizienz durch gezielte Geometrieanpassung Ein konkretes Anwendungsbeispiel zeigt den Vorteil gelaserter Geometrien besonders deutlich: Wo früher zwei Werkzeuge und ein zusätzlicher Halter benötigt wurden, um radiale Einstiche und Abkopierungen durchzuführen, genügt heute ein einziges gelasertes Werkzeug wie sich in der Praxis zeigt. Das spart nicht nur Werkzeugwechsel und Energie, sondern reduziert auch den Verschleiß an Maschine und Werkzeug erheblich.

Ein weiteres Praxisbeispiel betrifft die Bearbeitung einer Ölablassschraube mit mehreren Durchmessern und axialem Freistich. Während beim Schleifverfahren für solche Aufgaben in der Regel zwei separate Werkzeuge mit eingeschränkter Geometrieführung eingesetzt werden mussten, lassen sich durch Lasern Schneiden und Spanwinkel so einbringen, dass alle Arbeitsschritte mit nur einem Werkzeug ausgeführt werden können – ohne Kompromisse bei der Spanführung.

Norbert Seifermann dazu: „Mit Schleifen hätten wir eine Spanleitstufe in die Hauptspanrichtung eingebracht – aber was ist in so einem Fall überhaupt die Hauptspanrichtung? Wahrscheinlich hätten wir einen 0°-Spanwinkel gewählt, was aber extrem suboptimal ist. Beim Lasern hingegen lässt sich die Geometrie umlaufend exakt an den Prozess anpassen.“

Konstruktiver Wandel mit Auswirkungen

Während die Konstruktion anfangs jedes neue Werkzeug noch individuell bewertet hat, hat sich dies mittlerweile zu einem bewährten Konstruktionsprinzip entwickelt. Der erste Schritt: eine umlaufende, schnittfreudige Geometrie, abgestimmt auf die zu erwartenden Vorschübe. „Das wirkt sich direkt auf das Maschinenverhalten aus: Die Werkzeuge laufen ruhiger, die Schnittkräfte sinken, Rattern wird reduziert – und gleichzeitig lassen sich höhere Schnittwerte realisieren“, weiß Norbert Seifermann.

Ein konkreter Fall zeige diesen Effekt: Bei einem gut zerspanbaren Werkstoff konnte durch den Wechsel auf ein gelasertes Werkzeug nicht nur die Oberflächengüte deutlich verbessert, sondern auch ein kompletter Nachbearbeitungsschritt eingespart werden.

Pariser Schliff durch Lasern ersetzt

Auch wenn die Spankontrolle häufig das Hauptziel ist, sprechen ebenso höhere Schnittwerte, kürzere Bearbeitungszeiten und bessere Oberflächenqualitäten für den Einsatz gelaserter Geometrien. Ein anschauliches Beispiel ist der sogenannte „Pariser Schliff“ – eine komplexe, geschliffene Hybridgeometrie für Einstech- und Längsdrehoperationen. Diese Geometrie erzeugte jedoch unkontrollierte Fließspäne und war für den Werkzeughersteller aufwendiger in der Fertigung. Durch den Umstieg auf eine gelaserte Lösung konnte SIMTEK das Problem vollständig beheben. Die frühere Schleifvariante wurde mittlerweile aus dem Katalog gestrichen und durch die gelaserte Version ersetzt.

Standardgeometrien mit System – und mit Grenzen

Trotz aller Fortschritte bleibt der Standardbereich auf universelle Geometrien wie zum Beispiel Schruppen und Schlichten beschränkt. Diese müssen für eine Vielzahl von Materialien funktionieren. Daraus ergeben sich zwangsläufig Zielkonflikte: Was bei einem Kunden hervorragend funktioniert, kann bei einem anderen ungeeignet sein. Eine vollständige Abdeckung aller Anwendungsfälle ist im Standard also nicht realistisch – hier bleibt das Sonderwerkzeug die bessere Wahl.

Lasern mit Augenmaß – Wirtschaftlichkeit entscheidet

Trotz der technologischen Möglichkeiten ist Lasern nicht in jedem Fall wirtschaftlich sinnvoll. Besonders bei Kleinserien oder einfachen Bearbeitungen kann eine gelaserte Geometrie den tatsächlichen Bedarf übersteigen. Die Entscheidung sollte immer individuell getroffen werden, abhängig vom Werkstoff, Bearbeitungsaufgabe, Takt- und Rüstzeiten sowie erwarteter Stückzahl. Auch kommt es vor, dass eine gelaserte Variante zwar überzeugt, eine geschliffene sich aber besser in die Taktzeitvorgaben des Kunden einbinden lässt. Die Devise lautet daher: Nicht alles lasern, was technisch möglich ist – sondern nur, was sich wirtschaftlich und prozesssicher auszahlt.

Fazit: Vom Sonderfall zur serienfähigen Lösung

Das Lasern ermöglicht es, Werkzeuge exakt auf konkrete Kundenanforderungen zuzuschneiden – etwa durch umlaufende Geometrien für Einstech- und Abkopierprozesse. Dies reduziert Werkzeugwechsel, spart Bearbeitungszeit und erhöht die Prozesssicherheit. Selbst bisher schwer beherrschbare Probleme wie Wirrspäne bei Gewindefreistichen oder Aufbauschneiden bei negativen Spanwinkeln lassen sich durch gelaserte Geometrien erfolgreich lösen. Was bei SIMTEK als experimenteller Ansatz begann, ist heute eine etablierte Technologie mit klar definierten Prozessen. Die gelaserten Werkzeuggeometrien liefern zuverlässige Spankontrolle, hohe Standzeiten und eröffnen neue Möglichkeiten in der Werkzeugentwicklung. Für rund 80-90 Prozent der Anwendungen bieten 3D-gelaserte Werkzeuge eine realistische – und oft überlegene – Alternative zum konventionellen Schleifen – sowohl technisch als auch wirtschaftlich.

Autor: Ralf M. Haassengier

Kontakt: