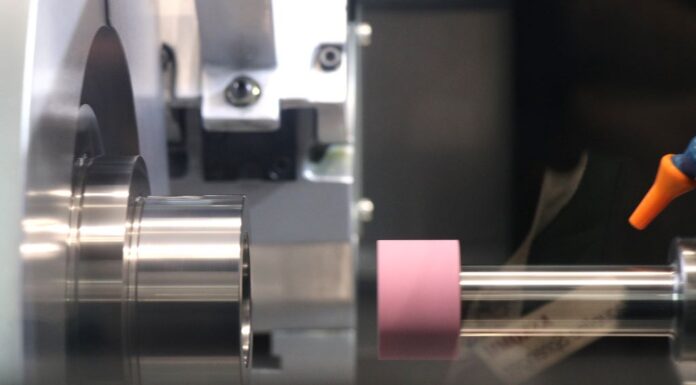

Große Kontaktflächen, hohe Temperaturen, schwierige Kühlmittelzufuhr – das Innenrundschleifen ist eine besondere Disziplin und erfordert leistungsfähige und hochgenaue Werkzeuge und Schleifmaschinen. Die neue Doppelspindel-Innenrundschleifmaschine IGM15NCIII-2B von Okamoto erfüllt in einem breiten Anwendungsspektrum die hohen Anforderungen der Industrie an Präzision und Wirtschaftlichkeit. Die so genannte „Boxer“ verfügt u. a. über modernste Steuerungstechnologie sowie zwei unabhängig voneinander bewegliche Schleifspindeln für Schleifscheiben unterschiedlicher Größe, so dass mehrere Arbeitsgänge in der gleichen Aufspannung durchgeführt werden können.

Mit der IGM15NCIII-2B können Werkstücke mit bis zu Ø 260 mm und einer Schleiflänge von ca. 125 mm in Hochgeschwindigkeit bearbeitet werden. Dazu bietet Okamoto eine große Auswahl an Schleifspindeln mit Drehzahlen von 6.000 bis 60.000 min-1. Gelagert in lebensdauergeschmierten Hybridkugellagern sind sie sind in hochfesten Schnellwechselgehäusen montiert und werden mit 2,2 kW AC-Servomotoren angetrieben.

Der nach unten schwenkbaren Abrichtarm erhöht die Kapazität der Maschine und macht sie sehr flexibel. Thomas Loscher, Technical Manager bei Okamoto: „Mit dem schwenkbaren Abrichtarm ist der Anwender in der Lage, das Schleifwerkzeug schnell und einfach in verschiedene Winkel und in sehr kleinen Schritten zu positionieren. Dadurch können eine Vielzahl von Schleifoperationen und der Abrichtprozess schneller, präziser und effizienter durchgeführt werden.“

Für weitere Präzision und maximale Effizienz sorgen ein elektronisches Handrad mit 0,1 µm Schrittweite sowie eine Joystick-Steuerung für den Eilgang beider Achsen. Darüber hinaus ist die „Boxer“ mit einer Kühlmittelzufuhr durch die Werkstückspindel und einem programmierbaren Kühlmittelfluss zu jeder Schleifspindel und der Abrichtstation ausgestattet.

Die Maschinenkonstruktion besteht aus einer hochsteifen, großflächigen Bettstruktur mit voll unterstützten Linearführungen für zusätzliche Stabilität. AC-Servomotoren sind direkt mit den Kugelumlaufspindeln für den Vorschub der Spindel und der Werkstückspindel sowie für die hochpräzise Positionierung der Schleifscheiben gekoppelt.

Intelligente Steuerungstechnologie

Wie die anderen Maschinen der IGM-15NCIII-Serie verwendet auch die neue Maschine die neueste Fanuc 0i-Steuerung mit Touchscreen-Schnittstelle und Fanuc-Antrieben in allen Achsen. Thomas Loscher: „Mit der CNC-Steuerung 0i-F stellt FANUC die leistungsstrake Generation einer der weltweit populärsten CNC-Steuerungen bereit. Neu ist das 15“-Display. Aber auch Im Inneren glänzt die Steuerung mit innovativer Technik. Dadurch ergeben sich bessere Bearbeitungsleistungen und erhöhte Anzahl steuerbarer Achsen pro Pfad.“

Neben technischen Neuerungen besticht die kompakte CNC durch das neue „Seamless“-Konzept: Gleiche Bedienung und identische Wartungs- und Diagnosescreens machen dem Anwender den Umgang mit einer FANUC-CNC leicht. Hinzu kommen eine Reihe von PC-Funktionalitäten: Beispielsweise eine Bluetooth-Schnittstelle, um eine Maus oder Tastatur anzukoppeln. Via Remote Desktop ist ein Datenaustausch zwischen CNC und Tablet PC möglich. Weitere Neuerungen sind u. a. der schnellere, erweiterte Programm-Restart, die Bearbeitungstoleranzkontrolle sowie die flexible Zuordnung der Achsen in Mehrkanal-Anwendungen.

Mit der automatischen Okamoto Schleifdaten-Einstellfunktion und der Dateneingabe über die Touchscreen-Bedienoberfläche lassen sich komplexe Werkstücke mit Bohrungen, kegeligen Bohrungen, Außendurchmessern und Schulterflächen einfach und effizient zu einem kontinuierlichen Zyklus kombinieren. Mit Hilfe der erweiterten Standard-Fanuc-Tastatur lassen sich auch DIN ISO Code-Abricht- oder Schleifprogramme erstellen.

Thomas Loscher: „Die Okamoto Grinding Data Automatic Setting Funktion stellt automatisch die am besten geeigneten Schleifparameter ein, entsprechend der langjährigen Erfahrung von Okamoto. Es brauchen nur die Korngröße und die Scheibenbreite eingegeben werden. Die Kombination aus der automatischen Okamoto-Schleifdaten-Einstellfunktion, einer einfach zu bedienenden Touchscreen-Steuerung und einer präzisen und robusten mechanischen Konstruktion gewährleistet höchste Genauigkeit und Effizienz.“

Okamoto auf der GrindingHub in Halle 7, Stand D46.

Kontakt: