Neben der Ressourcenschonung steht dabei auch die Wirtschaftlichkeit und die Prozesssicherheit beim Einsatz nachgeschliffener Werkzeuge im Fokus. Erreicht wird dies, in dem nicht nur der sichtbare Werkzeugverschleiß zur Festlegung der Nachschleifparameter herangezogen wird, sondern auch innenliegende Schädigungen berücksichtigt werden.

Hochharte Schneidstoffe, wie PcBN oder Keramiken, zeichnen sich im Gegensatz zu Hartmetallwerkzeugen durch eine höhere Härte, höhere Verschleißfestigkeit sowie durch eine bessere thermische und chemische Beständigkeit aus. Im Vergleich zu Werkzeugen aus Hartmetall können höhere Schnittgeschwindigkeiten und daraus resultierend auch höhere Zeitspanvolumina bei der Bearbeitung von beispielsweise Nickelbasislegierungen und gehärtetem Stahl erreicht werden. Gegensätzlich zu den aufgeführten Vorteilen stehen die deutlich höheren Anschaffungskosten dieser Werkzeuge. Bedingt durch die kleinen Zustellungen beim Einsatz von PcBN-Werkzeugen wird nur ein geringfügiger Volumenanteil des Schneidstoffs während der Zerspanung genutzt. Dieses führt dazu, dass ein ressourceneffizienter Einsatz hochharter Werkzeuge nur eingeschränkt möglich ist. Grundlegend für einen kosten- und ressourceneffizienten Einsatz ist es, eine höhere Ausnutzung des Schneidstoffes zu erreichen. Ein Ansatz, den gesamten Schneidstoff auszunutzen liegt im Nachschleifen von Werkzeugen. Die aktuelle Problemstellung ist jedoch, dass nachgeschliffene Werkzeuge oftmals nicht die Standzeit von Neuwerkzeugen erreichen. Dieses ist dadurch bedingt, dass keine Erkenntnisse über prozesssichere Nachschleifbeträge vorliegen.

Problemstellung beim Nachschleifen hochharter Schneidstoffe

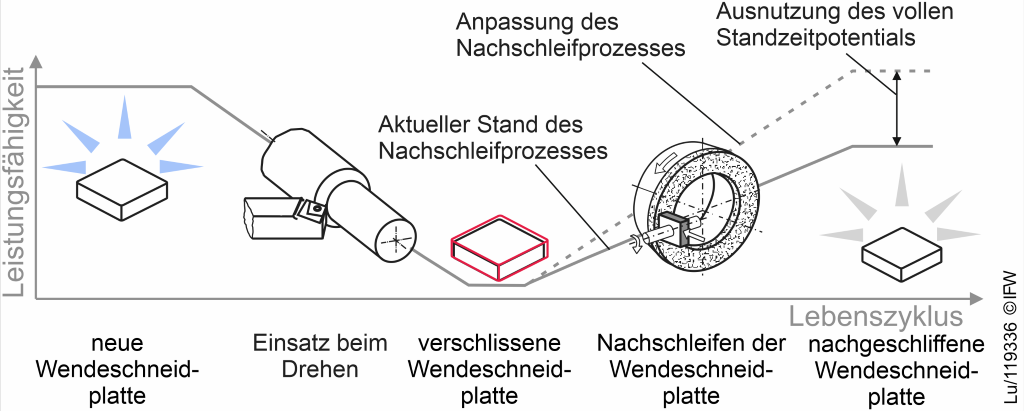

Ein Grund dafür, dass nachgeschliffene Wendeschneidplatten nicht die Standzeiten von Neuwerkzeugen erreichen ist, dass einzig der optisch sichtbare Verschleiß für die Zustellung beim Nachschleifen zu Grunde gelegt wird. Innenliegende Schädigungen im Werkzeug werden nicht berücksichtigt, können aber den optisch messbaren Verschleiß überschreiten und werden somit durch das Nachschleifen nicht komplett entfernt. Dadurch weist das nachgeschliffene Werkzeug Vorschädigungen auf, die bei einem erneuten Einsatz zum frühzeitigen Erreichen des Standzeitendes führen. Abbildung 1 zeigt den aktuellen Stand des Nachschleifprozesses. Ziel ist es, dass durch die Entwicklung eines angepassten Nachschleifprozesses nachgeschliffene Wendeschneidplatten eine vergleichbare Leistungsfähigkeit wie Neuwerkzeuge aufweisen.

Um mit nachgeschliffenen Wendeschneidplatten vergleichbare Standzeiten wie mit Neuwerkzeugen zu erreichen, bedarf es einer genauen Analyse sowohl des optisch messbaren Verschleißes, als auch der innenliegenden Schädigungen. Anschließend werden hieraus angepasste Stellgrößen für den Nachschleifprozess abgeleitet. Herausfordernd hierbei ist, dass unterschiedliche Werkstoffe bei der Zerspanung eingesetzt werden. Zusätzlich werden die Prozessstellgrößen variiert. Die Variation führt zu unterschiedlichen Belastungen der Werkzeuge. Dieses resultiert in unterschiedlichen Verschleißausprägungen, wie insbesondere innenliegende Schädigungen, die bei der Auslegung der Nachschleifparameter berücksichtigt werden müssen.

Verschleißverhalten bei der Hartbearbeitung

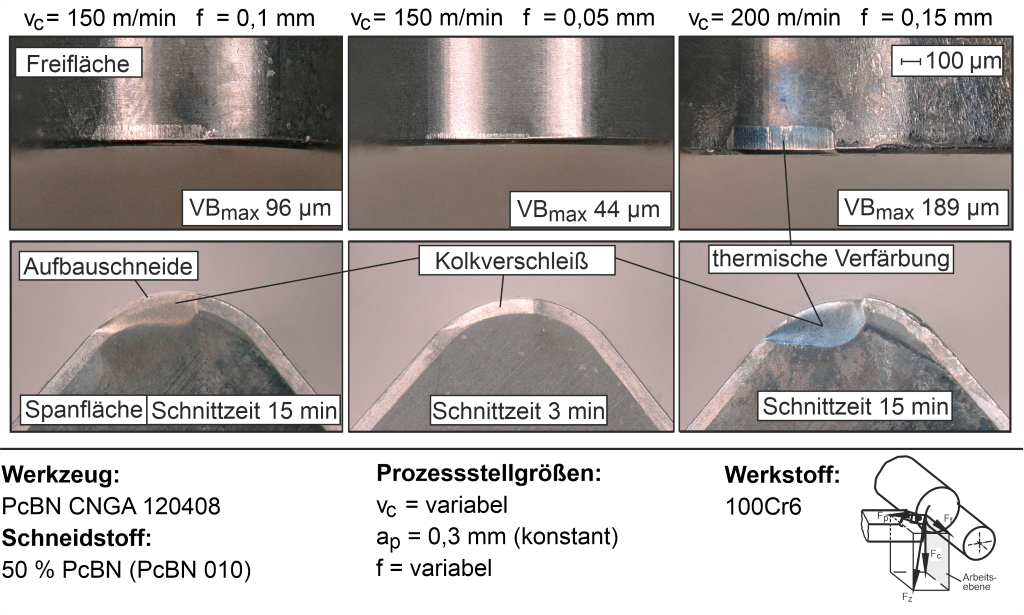

In ersten Versuchen wurden PcBN-Wendeschneidplatten mit einem cBN-Gehalt von 50 % und einer keramischen TiC-Binderphase beim Außenlängsdrehen von gehärtetem 100Cr6 eingesetzt. Hierbei wurden die Schnittgeschwindigkeit vc und der Vorschub f variiert, um unterschiedlichen Verschleiß nach unterschiedlichen Schnittzeiten tc zu generieren. In Abbildung 2 sind drei verschiedene Verschleißzustände zu unterschiedlichen Schnittzeiten sowie unterschiedlichen Prozessstellgrößen dargestellt. Aufgrund der geringen Schnitttiefe im Prozess tritt der Verschleiß primär im Bereich des Eckenradius sowie der Nebenschneide auf.

Es ist festzustellen, dass bei diesen Versuchsreihen der Kolkverschleiß auf der Spanfläche dominierend ist. Grund dafür sind die hohen Temperaturen während der Hartbearbeitung. Eine weitere Steigerung der Prozessstellgrößen führt zudem zu einer Erhöhung der thermischen Belastung, wodurch die Verschleißrate ansteigt. Hierdurch steigt die Verschleißmarkenbreite auf VBmax= 189 µm und der Kolkverschleiß auf eine Breite von 260 µm an.

Schädigungsanalyse

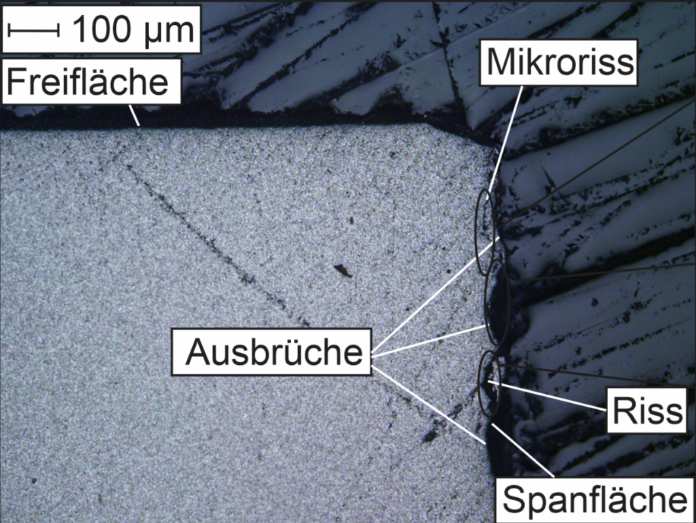

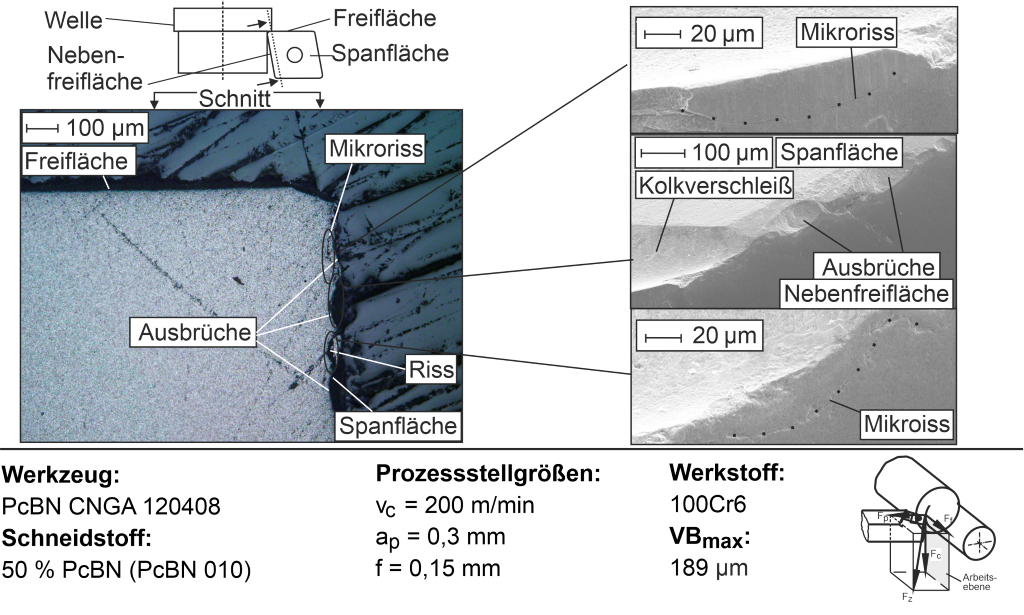

Für das Werkzeug mit dem größten Verschleiß erfolgt anschließend die Untersuchung innenliegender Schädigungen. Hierzu wurden Gleitschliffaufnahmen sowie Detailaufnahmen durch das Rasterelektronenmikroskop (REM) aufgenommen (Abbildung 3).

In den Gleitschliffaufnahmen dieses Werkzeugs sind kleine Mikrorisse zu erkennen. Es zeigt sich jedoch, dass diese Schädigungen lokal begrenzt sind und in gleichen Bereichen, wie von außen sichtbare Ausbrüche auftreten. Zudem wird anhand der Rasterelektronenmikroskopaufnahmen deutlich, dass Risse auf der Nebenfreifläche sowie weitere kleine Ausbrüche entlang der Schneidkante auftreten.

Abschließend lässt sich festhalten, dass innenliegende Schädigungen im Schneidstoff festgestellt wurden. Diese identifizierten Risse im Inneren des Werkzeugs breiten sich lokal im Bereich der Schneidkante aus und übersteigen bei diesen Untersuchungen nicht den Freiflächenverschleiß. Für das Nachschliefen der Werkzeuge folgt aus diesen Untersuchungen, dass beim freiflächenseitigen Nachschleifen der Kolkverschleiß auf der Spanfläche maßgeblich für die Zustellung ist. Jedoch liegen noch keine Erkenntnisse über innenliegende Schädigungen im Bereich der Spanfläche vor. In der Zukunft erfolgen weitere Untersuchungen zur Ausbreitung der Risse in dieser Werkzeugregion. Hierbei wird ein Teil der Spanfläche mittels Gleitschleifen abgetragen, um anschließend Bilder des Werkzeugsubstrats aufzunehmen. Ziel hierbei ist die Analyse der Schädigungen im Schneidstoff, die durch Nachschleifprozesse, basierend auf den derzeitigen Untersuchungen, nicht entfernt werden und somit zur Minderung der Leistungsfähigkeit von nachgeschliffenen Wendeschneidplatten führen. Aufbauend darauf erfolgen Nachschleifuntersuchungen basierend auf den vorher durchgeführten Schädigungsanalysen. Ziel hierbei ist es, jeglichen Verschleiß im Werkzeuginneren zu entfernen. In abschließenden experimentellen Drehuntersuchungen erfolgt die Untersuchung der Leistungsfähigkeit der nachgeschliffenen Wendeschneidplatten.

Autoren: Berend Denkena, Benjamin Bergmann, Lars Luthe

Kontakt: