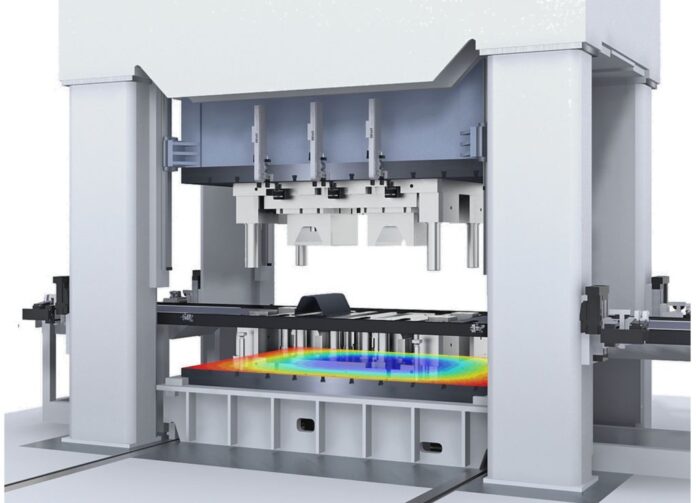

Große Presswerkzeuge bringen Werkstücke durch tonnenschweren Druck in die gewünschte Form. Doch welche Auswirkungen haben die immensen Kräfte auf das Werkzeugverhalten selbst? Wo so viel solider Stahl zum Einsatz kommt, kann nicht viel passieren – oder doch? Tatsächlich verformen sich Presswerkzeuge und selbst die Presse unter Prozesslast elastisch, mit entsprechenden Auswirkungen auf das Werkstück.

Werden diese Effekte bei Konstruktion und Einarbeitung neuer Werkzeuge nicht berücksichtigt, sind viele teure Überarbeitungsschleifen erforderlich, bis die gewünschte Maßhaltigkeit des Bauteils erreicht ist. Hat der Werkzeugmacher solche Verformungseffekte völlig unterschätzt, muss das Presswerkwerkzeug auf der Fräsmaschine noch einmal komplett überarbeitet werden. Produktionsausfälle drohen, im ungünstigsten Fall für mehrere Monate.

Erfahrung ist gut, Daten sind besser

Bei einer rein erfahrungsbasierten Auslegung neuer Presswerkzeuge wird das elastische Verformungsverhalten der Presse nur unzureichend abgebildet und steht weder für Simulationen noch für Variantenstudien zur Verfügung. Eine umfangreiche manuelle Nacharbeit an den Werkzeugwirkflächen ist dann die Regel – so lange, bis die Werkstückqualität „passt“. Dieses Tryout ist zeitraubend und sehr teuer. Lösungen für eine wissensbasierte Auslegung der Werkzeugwirkflächen auf individuelle Presseneigenschaften sind nicht grundsätzlich neu. Dass bisherige Möglichkeiten jedoch nicht ausgeschöpft werden, liegt oft an der hohen Komplexität und dem erforderlichen Expertenwissen etwa zur Kopplung von Softwaretools zur digitalen Simulation und Analyse (Finite-Elemente-Solver).

PRESSMate: schnelle und unkomplizierte Variantensimulation

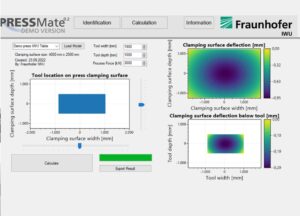

Die am Fraunhofer IWU entwickelte Software PRESSMate ermöglicht, das elastische Nachgiebigkeitsverhalten der Werkzeugspannflächen von Pressen für individuelle Werkzeuge zu analysieren. Die Software basiert auf einem speziellen mathematischen Modell, das unabhängig von der jeweiligen individuellen Konstruktion der Stößel- bzw. Tischbaugruppe der Presse aufgebaut ist. Dieses Modell lässt sich durch die einfache Eingabe von Mess- oder Simulationsdaten der Presseneigenschaften kalibrieren – schnell und unkompliziert.

Liegen diese Daten noch nicht vor, bietet das Fraunhofer IWU eine Kalibrierdienstleistung an. Die dafür notwendige Vermessung der Presse dauert inzwischen nur noch wenige Stunden, sodass die Kosten für das Kalibrieren und der vermessungsbedingte Anlagenstillstand überschaubar bleiben. Übrigens: Ist das Modell einmal für eine Presse kalibriert, kann dieses beliebig oft genutzt werden. PRESSMate kann dann für beliebige Werkzeug-Pressen-Kombinationen das Durchbiegungsverhalten der Spannflächen berechnen. Daraus lassen sich ohne Aufwand eine Anpassung der Wirkflächen des Presswerkzeugs ermitteln, die passende Presse für ein bestehendes Werkzeug finden oder Pressen miteinander vergleichen.

Auch bei Werkzeugverlagerungen bietet PRESSMate wertvolle Entscheidungshilfen in Sekundenschnelle und in einer leicht verständlichen Benutzerführung. Ob beispielsweise der Einsatz vorhandener Presswerkzeuge an weiteren Standorten des Unternehmens möglich und sinnvoll ist, lässt sich mit PRESSMate schnell und zuverlässig beurteilen – ohne dass die Werkzeuge physisch in die betreffende Presse eingebaut werden müssen. Szenarienanalysen werden so zum Kinderspiel.

Für interessierte Unternehmen steht seit Kurzem eine kostenlose Demo-Version zum Download bereit.