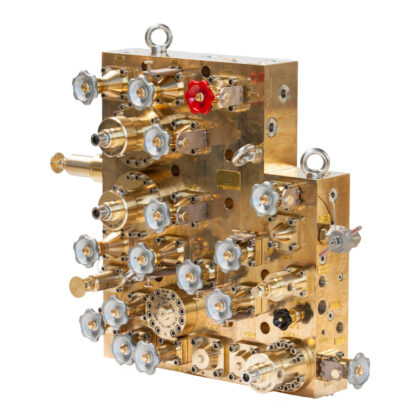

Wer beim Stichwort „Armaturen“ an den Wasserhahn im heimischen Badezimmer denkt, liegt bei den Produkten der SAB Georg Schünemann GmbH in Bremen weit daneben. Zwar entwickelt und baut das Unternehmen neben Filtern und Filtrationsanlagen vor allem Armaturen, jedoch ganz spezielle und in deutlich größeren Dimensionen. Geschäftsführer Wolfgang Linster erklärt: „Wir gehören zu den weltweit führenden Herstellern von Spezialarmaturen für Unter- und Überwasserschiffe der Marine, die unter anderem Hochdruckventile, Druckminderstationen und Verteiler für Luft- und Gasanwendungen enthalten.“

Wobei wir beim Unterschied zum Wasserhahn wären. Da der normale Wasserdruck in deutschen Haushalten zwischen 2 und 6 bar liegt, müssen die Armaturen einem Druck bis maximal 10 bar standhalten. Die SAB Spezialarmaturen eignen sich dagegen für Drücke bis zu 1000 bar.

Wolfgang Linster weist darauf hin, dass die Marineanwendungen das Unternehmen stark geprägt haben. Aber in den letzten 15 Jahren vergrößerten sich das Produktportfolio und der Kundenkreis. Heute liefert SAB Armaturen und Filter auch für die zivile Schifffahrt, die Industrie, für Kraftwerke, Offshore-Anlagen, die Wasserversorgung und -aufbereitung sowie fürs Gebäudemanagement.

Qualität und Effizienz spielen eine große Rolle

„Was uns auszeichnet, ist unsere hohe Fertigungstiefe“, betont Wolfgang Linster. „Von Dichtungen und Schrauben abgesehen, stellen wir nahezu alles hier in unserem Stammwerk in Bremen her.“ Dabei spielen Qualität und Sorgfalt eine große Rolle. „Für viele Kunden müssen wir eine umfangreiche Dokumentation mitliefern“, ergänzt der Geschäftsführer, „vom zertifizierten Werkstoff über Messungen der einzelnen Bauteile bis zu verschiedensten Prüfberichten und dem Endabnahmeprotokoll.“

Um alle Anforderungen erfüllen zu können, setzt SAB auf qualifizierte, motivierte Mitarbeiter und ein erstklassiges Equipment. Darauf legt Henryk Fray, Fertigungsleiter Armaturen, besonderen Wert. Denn er weiß genau, dass es letztendlich auf zufriedene Kunden, aber auch auf eine wirtschaftliche Produktion ankommt.

Im Fokus: 5-achsige Komplettbearbeitung

Henryk Fray entschloss sich daher schon vor Jahren, in der Zerspanung auf einen renommierten Werkzeugmaschinenhersteller zu setzen: „Wir haben ausschließlich Mazak-Maschinen in unserer Halle stehen – fürs Drehen, fürs Fräsen sowie für die kombinierte Bearbeitung. Aufgrund des durchgängigen Bedienkonzepts und der gleichen Steuerungstechnik kann jeder meiner Mitarbeiter jede Maschine bedienen.“

Dass die Wahl auf Mazak fiel, liegt unter anderem am qualifizierten Service und der Betreuung durch den Maschinenhändler Mager & Wedemeyer, der ebenfalls in Bremen ansässig ist. Fast jedes Jahr investiert SAB in eine neue CNC-Maschine, um stets auf aktuellem Stand der Produktionstechnik zu bleiben.

Vor drei Jahren entschlossen sich die Fertigungsverantwortlichen, ein erstes 5-Achs-Bearbeitungszentrum anzuschaffen: eine MAZAK VARIAXIS i-700. Durch kombinierte 5-Achsen-Fräs- und Drehbearbeitung in einer einzigen Aufspannung lassen sich selbst anspruchsvolle Werkstücke komplettbearbeiten. „Diese Investition brachte uns deutlich höhere Produktivität“, bestätigt Henryk Fray.

Die Maschine muss zerspanen, nicht messen

Doch dem Fertigungsleiter und seinem Team waren die langen Rüstzeiten ein Dorn im Auge, die vor allem der anfangs praktizierten Werkzeugvermessung in der Maschine zuzuschreiben waren. „So gut die integrierte Messeinrichtung mit ToolEye-Sensor bei Drehwerkzeugen funktioniert, beim Fräsen – insbesondere bei Spindelwerkzeugen – stößt das System an seine Grenzen“, erklärt Zerspanungsmechaniker Leo Lühmann. „In der Maschine brauche ich eine halbe Stunde, um ein Spindelwerkzeug maßlich zu erfassen. In der Zeit steht die Maschine still.“

Das darf nicht sein, war sich das Fertigungsteam einig und hatte auch schon eine Lösung im Kopf: eine Werkzeugvoreinstellung außerhalb der Maschine. Nach Beratung mit ihrem Lieferanten Mager & Wedemeyer empfahl dieser ein Voreinstellgerät der Haimer GmbH, Igenhausen. Zusammen mit Lars Rose, dem zuständigen Technischen Verkaufsrepräsentanten bei HAIMER, trafen sie die Wahl: Das Werkzeugvoreinstellgerät Microset UNO autofocus würde nicht nur die SAB-Bedürfnisse optimal erfüllen, sondern auch ein attraktives Preis-Leistungs-Verhältnis bieten.

Rüstzeiten sparen durch Werkzeugvoreinstellung

Lars Rose erklärt: „Die UNO-Baureihe ist unsere Einstiegsklasse für die Werkzeugvoreinstellung, wobei sich damit durchaus anspruchsvolle Messaufgaben erledigen lassen. Diese Geräte arbeiten präzise, schnell und zuverlässig. In der Ausführung autofocus übernimmt das Gerät das automatische Scharfstellen der Schneide, was den Bediener zusätzlich entlastet.“

Das UNO autofocus zeichnet sich durch seine robuste, langlebige Grauguss-Konstruktion aus. Sie ist gewissermaßen die Basis für eine effiziente und präzise Werkzeugvoreinstellung. Weitere Pluspunkte sind die motorische Feinverstellung der C-Achse und die Rundlaufgenauigkeit an der Spindel von 2 µm. Die Wiederholgenauigkeit der Messungen liegt bei ±2 µm. Besonders hilfreich bei vielen Werkzeugmessungen auf einer Ebene ist die halbautomatische Handhabung der Spindel – also die autofocus Funktion. Für eine einfache Bedienung sorgt außerdem die intuitive Software UNO Microvision, ein Bildverarbeitungssystem sowie der 24″ Touch-Screen. Die Werkzeugdaten können via USB und LAN ausgegeben werden.

Schnittstelle für X-MSK-Software

„Der Datenaustausch unserer Voreinstellgeräte ist mit nahezu jeder Software möglich – mit Datenbanken, Tool Management, CAD/CAM-Systemen und natürlich mit allen gängigen Werkzeugmaschinensteuerungen“, erwähnt Lars Rose. „Und wenn wir keine passende Standardschnittstelle haben, wird sie eben programmiert.“ So geschehen im Falle SAB Schünemann. Denn die Bremer nutzen die Software X-MSK unter anderem zum Übertragen von Fertigungsdaten, als DNC-System und als Komplettlösung für die Werkzeugverwaltung.

Fertigungsleiter Henryk Fray bestätigt: „Die Kommunikation zwischen dem HAIMER UNO autofocus und X-MSK klappt perfekt, was für uns ein entscheidendes Kriterium ist.“ Auch Maschinenbediener Leo Lühmann ist begeistert: „Zum einen ist der Umgang mit dem Werkzeugvoreinstellgerät wirklich einfach, und zum anderen spare ich viel Zeit. Das erwähnte Spindelwerkzeug kann ich jetzt in wenigen Minuten einmessen, während das Bearbeitungszentrum zerspant.“ Die Werkzeugdaten werden online ans X-MSK-System übertragen und stehen der jeweiligen Maschine bei Bedarf zur Verfügung. Daraus resultiert ein zusätzlicher Pluspunkt: Fehler bei einer manuellen Eingabe werden zuverlässig vermieden.

Weitere Vorteile durch Schrumpftechnik

Mit der Einführung der Werkzeugvoreinstellung entschloss sich SAB zu einer weiteren Veränderung in der Fertigung. „Wir haben die Werkzeugspannung größtenteils auf Schrumpftechnik umgestellt“, erwähnt Henryk Fray. Den Anstoß dazu gaben wiederum die neuen 5-Achs-Bearbeitungszentren. „Schrumpffutter sind schlank und ohne große Störkonturen ausgeführt. Das gibt uns die Möglichkeit, die Freiheitsgrade eines solchen BAZ voll auszunutzen und die Werkzeuge ganz nah am Werkstück zu führen.“ Als Stärken nennt er die hohe Spannkraft, Steifigkeit und Rundlaufgenauigkeit, die für perfekte Ergebnisse in Schrupp- und Schlichtoperationen sorgen.

Auch in Sachen Schrumpftechnik verwies Mager & Wedemeyer auf HAIMER. Die Produkte seien an Qualität nicht zu überbieten und für eine Fertigung wie bei SAB Schünemann eine ideale Lösung. Inzwischen sind alle Fräszentren mit HAIMER Schrumpfaufnahmen ausgestattet, je nach Typ mit den Schnittstellen SK40, SK50 und Capto C6.

Als Schrumpfgerät steht ein HAIMER Power Clamp Economic Plus NG in der Fertigung. HAIMER-Mitarbeiter Lars Rose garantiert: „Durch unsere Schrumpftechnologie erhalten die Anwender prozesssichere wiederholgenaue Spannbedingungen. Und da die Parameter perfekt auf die Futter abgestimmt sind, erzielen die Anwender auf Knopfdruck immer ein konstantes Schrumpfergebnis, unabhängig vom Bediener.“

Für Leo Lühmann zählen neben der Zeitersparnis vor allem die Bearbeitungsergebnisse, und die hätten sich seiner Meinung nach durch die Schrumpftechnik nochmals verbessert: „Die Werkzeuge laufen ruhiger, was sich in den erzielten Oberflächen und der Präzision positiv bemerkbar macht. Außerdem stellen wir fest, dass sich die Standzeiten der Werkzeuge erhöht haben.“

Kontakt: