Zeller+Gmelin schaut auf alle Bereiche und prüft, ob sich irgendwo etwas nachhaltig zugunsten der Umwelt verändern und verbessern lässt. Der Verzicht auf die Herstellung von borsäurehaltigen Produkten ist ein solches Beispiel in Richtung Nachhaltigkeit, Umwelt- und Gesundheitsschutz. Bereits seit vielen Jahren werden zudem neue Schmierstoffprodukte wie bspw. Betontrennmittel, Kettensägen- und Rasenmäheröle umweltverträglich als Bio-Schmierstoffe entwickelt.

Auch umweltschonende Bio-Hydrauliköle im Automotive und Kfz-Bereich vor allem im Außeneinsatz gehören zu dem nachhaltigen Produktportfolio des Schmierstoffherstellers. Ein groß angelegtes Projekt zur Ressourcenschonung war auch die Rekonditionierung gebrauchter Fässer und Container in einer Art Recycling-Kreislauf. Rekonditionierte Fässer schonen nicht nur Materialressourcen, sondern weisen auch einen deutlich geringeren CO2-Fußabdruck als neu hergestellte Fässer auf.

Der bisher wohl wichtigste Schritt auf diesem Nachhaltigkeitspfad war die Ermittlung des eigenen CO2-Fußabdrucks mittels CO2-Bilanz und damit verbunden die Erreichung der Klimaneutralität auf Basis des KEFF-Checks.

Recycling mit Tradition

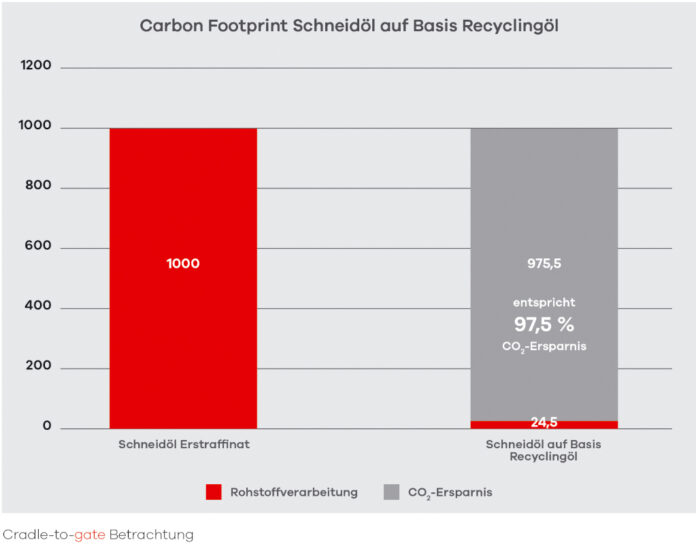

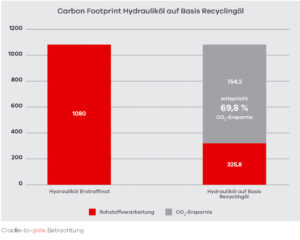

Dabei ist der Recycling-Gedanke bei den Schwäbischen Traditionsunternehmen keineswegs so neu und hat seine Wurzeln bereits im Jahr 1935: Seit fast 90 Jahren beschäftigt sich die Tochtergesellschaft Südöl mit dem Sammeln und Recyceln von Schmierstoffen und Industriereinigern. Südöl recycelt unter anderem gebrauchte Maschinen- und Motorenöle und bereitet diese zu neuen Basisölen und Brennstoffen auf. Grundöle wieder aufzubereiten und als Frischöle zurück in den Wertstoffkreislauf zu bringen, schont nicht nur Ressourcen, sondern verbraucht zudem weniger Energie: Der CO2-Fußabdruck eines recycelten Öls gegenüber der Herstellung von Frischöl ist deutlich geringer.

„Der gewissenhafte Umgang mit Ressourcen und die Verantwortung gegenüber unserer Umwelt sind zentrale Bestandteile unserer Unternehmensphilosophie“, betont Jürgen Wranik, Leiter F+E Schmierstoffe bei Zeller+Gmelin. „Wir stellen einen steigenden Bedarf an nachhaltigen Lösungen fest und verfolgen deshalb konsequent eine Reihe von Entwicklungen und Maßnahmen, um Emissionen zu reduzieren oder gleich ganz zu vermeiden.“

Von Sanfter Spaltung bis zur Verwendung biogener Rohstoffe

Eine dieser Maßnahmen besteht in der Herstellung CO2-optimierter Schmierstoffe. Bekanntlich führen ja immer drei Wege zum Ziel, so auch zu einem verbesserten CO2-Abdruck bei der Schmierstoffherstellung.

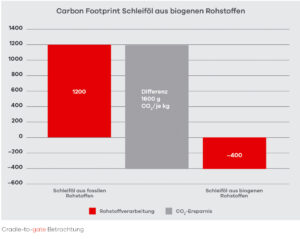

„Wir setzen beim Recycling von Industrieschmierstoffen auf drei Verfahren: einmal die sogenannte „sanfte Spaltung“, dann auf Recycling mit Raffination und schließlich auf die Neuentwicklung aus biogenen Rohstoffen. Letzteres nutzen wir schon seit etlichen Jahren bei der Entwicklung von Schmierstoffen im Land- und Forstbereich“, so Jürgen Wranik.

Was also für die umweltverträglichen, wasserbasierenden Divinol Kettensäge- und Rasenmäheröle gilt, wird nun auch bei Schmierstoffen für die Metallbearbeitung umgesetzt: der Einsatz biogener Rohstoffe bei Neuentwicklungen von Kühlschmierstoffen, Schleifölen oder Drahtziehmitteln.

Die „sanfte Spaltung“ von Gebrauchtölen trennt Öl-Wasser-Phasen voneinander, entfernt Ablagerungen durch Filtration und reinigt es. Mithilfe der Raffination wird ein Gebrauchtöl zu einem Zweitraffinat veredelt, so dass laut Zeller+Gmelin ein außergewöhnlich nachhaltiges Basisöl ensteht, welches nahezu abfallfrei ist. Biogene, CO2-optimierte Schmierstoffe werden entwickelt, wenn kein Recycling möglich ist, etwa bei Verbrauchsschmierungen, Stanzölen oder Korrosionsschutz.

Kosten sparen, Ressourcen schonen

Industrieunternehmen sind verpflichtet, ihr Alt- bzw. Gebrauchtöl fachgerecht zu entsorgen und das kostet Geld. Auch wenn der Trend bei der Metallzerspanung zur Minimalmengenschmierung (MMS) geht, fallen nach wie vor noch Unmengen an verbrauchten Schmierstoffen an. Hier können durch die Rückführung in den Recycling-Kreislauf nicht nur immense Kosten gespart, sondern auch gleichzeitig Ressourcen und Umwelt geschont werden.

Beim Zerspanen, Schleifen oder Umformen werden meist große Mengen an hochwertigem, nichtwassermischbaren Öl ausgeschleppt. Bei der Zerspanung landet der Schmierstoff zusammen mit den Spänen bspw. über einen Späneförderer im Abfallbehälter. Der wiederum geht zu einer Entsorgungsfirma, die Metallspäne und Schmierstoff trennt. Das Metall wird als Rohstoff recycelt, der Schmierstoff gewöhnlich nicht.

Ähnlich bei anderen Bearbeitungsverfahren wie dem Tiefziehen von Blechen. Dort werden die verwendeten Ziehmittel zum Beispiel bei der Reinigung über die Teile-Waschanlage ausgeschleppt. Das Gemisch aus Ziehmittel, Teile-Reiniger, Wasser, Tensiden und Feststoffpartikeln mussten die Industriebetriebe teuer entsorgen.

weniger Entsorgung durch Recycling.“ (Bildnachweis: Zeller+Gmelin)

F+E-Leiter Schmierstoffe Jürgen Wranik: „Genau hier setzt unser Konzept an. Für uns ist das gebrauchte Öl aus der Metallbearbeitung ein wertvoller Rohstoff, den wir gern zurücknehmen und der Wiederverwendung zuführen.“ Dadurch verbessern sich Abfallbilanz wie auch der CO2-Fußabdruck bei den metallverarbeitenden Unternehmen.

Bei der Verwendung von Frischöl bei der Schmierstoffherstellung schlagen die steigenden Grundölpreise erheblich zu Buche, was bei der Wiederverwendung des eigenen Recyclats nicht der Fall ist. Kosteneinsparungen zwischen 30-50 Prozent durch die Verwendung eines Recyclats gegenüber Frischöl im Schmierstoff, sind laut der Zeller+Gmelin realisierbar. Für eine gleichbleibend hohe Qualität des im Umlauf befindlichen Prozessöls sorgt das Prüflabor des Schmierstoffherstellers in Eislingen.

Kontakt: