Die Kriterien für die Auswahl des optimalen Schneidwerkzeugs hängen von verschiedenen Faktoren ab: der Losgröße, der Art der Fertigung, der Produktpalette, den zu bearbeitenden Werkstoffen, den eingesetzten Maschinen und der Schneidstrategie. Gefragt ist in der Regel die Lösung mit der höchsten Leistung, etwa mit einer auf einen bestimmten Werkstoff optimierten Werkzeuggeometrie oder einer geeigneten Schneidstoffsorte.

Die gewählte Kombination ist allerdings werkstoffspezifisch. Das heißt: Ein Werkzeug, mit dem sich Gusseisen effektiv bearbeiten lässt, ist nicht automatisch auch die ideale Lösung für hitzebeständige Superlegierungen. Denn, macht ein lang auskragendes Werkzeug die Bearbeitung einer bestimmten Anwendung erst möglich, beeinträchtigt es in anderen Fällen die Stabilität und wirkt sich negativ auf die Zerspanungsleistung aus.

Werkzeughersteller stehen angesichts eines sehr großen Spektrums an Werkstücken mit unterschiedlichen Formen und Abmessungen vor einer ständigen Herausforderung.

Faktoren bei der wirtschaftlichen Fertigung

Um rentabel bearbeiten zu können, müssen Anwender unterschiedliche, voneinander abhängige Faktoren berücksichtigen und optimieren. Wichtig sind etwa ein effektiver Maschineneinsatz, eine sachkundige Prozessplanung, die verfügbaren Spannvorrichtungen sowie die Verwaltung des Werkzeugbestands. Ebenso essenziell ist es, dass geeignete Werkzeug auszuwählen.

Moderne CNC-Maschinen sind das Herzstück der Fertigung. In der Anschaffung sind sie zwar teuer, verkürzen die Bearbeitungszeit aber deutlich und senken damit die Produktionskosten. Das ideale Zerspanungswerkzeug für eine solche Anlage arbeitet zuverlässig, ist stabil und erlaubt lange Standzeiten. Für eine zuverlässige Zerspanung mit hohem Zeitspanvolumen bei unterschiedlichen Schnittparametern entwickeln Werkzeughersteller immer neue, genau auf die unterschiedlichen Werkstückstoffe abgestimmte Schneidengeometrien und Schneidstoffsorten.

Um die Produktionskosten zu senken, können Anwender mit dem richtigen Werkzeug auch die Nebenzeiten deutlich reduzieren. Kurze Rüstzeiten sowie eine hohe und einfache Verfügbarkeit sind hierbei wichtige Faktoren. „Auch in der Metallbearbeitung gilt eben schon immer: Das beste Werkzeug ist das, das gerade zur Hand ist“, scherzt Erich Timons, CTO bei ISCAR.

Anpassung der Werkzeuge

In einer perfekten Welt würde ein ideales Werkzeug die Bearbeitung verschiedener Werkstückformen bei langen oder kurzen Wegen ohne Einbußen bei der Zerspanungsleistung erlauben. „Die Welt ist aber leider nicht so beschaffen. Deshalb müssen Werkzeuge stets auf ihren speziellen Einsatzzweck angepasst werden“, sagt Timons.

Auch an Zerspanungswerkzeugen geht die Digitalisierung nicht vorbei: Auf den modernen CNC-Maschinen werden regelmäßig optimierte Bearbeitungsstrategien genutzt. Diese werden im Vorfeld in einer virtuellen Umgebung von computergestützten Konstruktionssystemen geplant, programmiert, geprüft und verifiziert. Deshalb sollte das richtige Werkzeug über eine geeignete virtuelle Komponente verfügen – über einen digitalen Zwilling.

NEOLOGIQ für optimierte Zerspanungslösungen

Die breite Palette der neuen Produkte, die ISCAR im Rahmen der NEOLOGIQ-Kampagne vorgestellt hat, zielt darauf ab, Werkzeuglösungen an die moderne Zerspanung anzupassen. „Ergänzt durch innovative Schneidstoffsorten setzen wir die NEOLOGIQ-Prinzipien durch den Einsatz neuer Werkzeug- und Wendeplattengeometrien um“, führt der CTO aus. „Unter den zahlreichen Neuentwicklungen befinden sich Lösungen für Langdrehautomaten und Multitasking-Maschinen.“

Rostbeständiger Stahl und NE-Metalle sind gängige Werkstoffe für Kleinbauteile in der Medizin- und Uhrenindustrie. Für große Stückzahlen setzen die Anwender kleine und mittelgroße Langdrehautomaten ein. Speziell dafür hat ISCAR eine neue Generation an ISO-Wendeschneidplatten (WSP) im Programm. Die präzisionsgeschliffenen und polierten WSP ermöglichen geringe Schnittkräfte und reduzierte Reibung. Sie sind mit zwei unterschiedlichen Spanformern für das Vorschlichten, Schlichten und Schruppen erhältlich, verhindern Aufbauschneiden und erlauben lange Standzeiten.

Wechselkopfsysteme zum Drehen, Stechen, Fräsen und Bohren

Beim Drehen auf der Y-Achse hilft die Schwerkraft bei der Spanevakuierung und transportiert lange Späne einfach nach unten ab. In den vergangenen Jahren rückte dieses Verfahren – und damit auch die dafür geeigneten Werkzeuge – verstärkt in den Fokus der zerspanenden Industrie. Dazu gehört ISCARs neue Produktline NEOYSWISS, ein modulares Werkzeugsystem aus unterschiedlichen Werkzeughaltern, Köpfen und Schäften, speziell für das Drehen auf der Y-Achse.

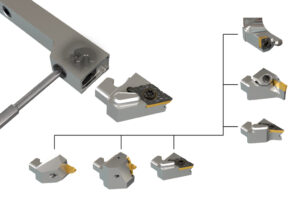

Ebenfalls neu und als modulares Schnellwechselsystem ist ISCARs NEOSWISS ausgeführt. Es besteht aus verschiedenen Köpfen mit Wendeschneidplatten zum Drehen, Ab-, Ein- und Gewindestechen auf Langdrehern. „Der Kopfwechsel ist selbst im begrenzten Arbeitsraum einer solchen Maschine einfach und schnell möglich“, unterstreicht Timons die Vorteile.

Auch bei rotierenden Werkzeugen für CNC-Maschinen setzt ISCAR auf Serien mit auswechselbaren Schneidköpfen wie MULTIMASTER und CHAMIQDRILL. „Diese modularen Linien erlauben einen schnellen Wechsel der Köpfe, ohne das Werkzeug aus der Maschine nehmen zu müssen“, erklärt er. „Damit entfällt das erneute Einmessen, und die Rüstzeit sinkt.“

Digitale Unterstützung bei der Werkzeugsuche

Bei der Suche nach dem optimalen Werkzeug kann der Anwender zudem auf die Unterstützung von ISCARs digitalen Tools zurückgreifen. Eine wesentliche funktionale Verbesserung bietet ISCARs digitaler Werkzeugberater – 3D- und 2D-Werkzeugdarstellungen, Werkzeugbaugruppen, ein erweiterter E-Katalog und zusätzliche Anwendungssoftware bilden das Rückgrat der virtuellen Umgebung.

ISCARs komplett überarbeiteter NEOITA (ISCAR Tool Adviser) ermöglicht die Suche nach dem passenden Werkzeug. Auf Grundlage technischer Analysen und Expertenwissen erzeugt dieses System eine Reihe von effizienteren Lösungen mit geeigneten Schnittdaten und gibt dem Nutzer einen direkten Zugriff auf den E-Katalog.

Kontakt: