Die Wettbewerbsfähigkeit für Formenbaubetriebe steht und fällt zunehmend mit der Automation. Dazu zählt neben der Zerspanung insbesondere die clevere Verknüpfung und Abstimmung sämtlicher Fertigungstechnologien, die zur Bauteilfertigung nötig sind. Hierzu zählen die Erosion, die Laserbearbeitung sowie die Bauteilreinigung und Messung. Ein wesentlicher Aspekt ist das Fräsen der meist sehr anspruchsvollen Werkstoffe – das ideale Einsatzfeld für die hochpräzisen Mikrowerkzeuge der ZECHA Hartmetall-Werkzeugfabrikation GmbH.

Auf die Mischung kommt es an

Manche Dinge zu kombinieren, scheint auf den ersten Blick nicht möglich: Wer kommt schon auf die Idee, Graphit und Kupfer zusammen, also auf einer Maschine bearbeiten zu wollen? „Da winken viele erstmal ab!“, weiß Andreas Weck, Anwendungstechniker bei der ZECHA Hartmetall-Werkzeugfabrikation GmbH. „Doch die Lösung heißt Mischbetrieb! Das ist die Bearbeitung verschiedener Werkstoffe, die üblicherweise nicht mit demselben Kühlschmiermedium zerspant werden. Dazu gehört eben auch die Kombination aus Graphit- und Kupferelektrodenbearbeitung – zwei Strategien, die unterschiedlicher nicht sein könnten.“

Denn Graphit wird meist auf speziell konfigurierten Fräsbearbeitungsmaschinen mit besonders leistungsfähigen Absaugungen und entsprechender Zuluft trocken gefräst. Kupfer hingegen lässt sich unmöglich trocken zerspanen und benötigt deshalb oft eine anders eingerichtete Fräsmaschine mit Emulsion oder Öl, idealerweise gleichzeitig mit Innenkühlung durch die Werkzeugspindel. Eine Kombination bleibt also ausgeschlossen?

Nicht unbedingt, da es zwischenzeitlich sehr gute Filteranlagen für flüssige Kühlschmiermedien gibt. So ist es eine interessante Option, Kupfer- und Graphitelektroden auf derselben Maschine nass zu fräsen. Damit erreichen Anwender ein Höchstmaß an Flexibilität sowie die bessere Auslastung der jeweils in der Automatisation eingebundenen Maschinen. Im Zusammenspiel mit den Fräswerkzeugen von ZECHA ermöglicht das sehr gut kalkulierbare sowie sichere Fertigungsabläufe und Fräsprozesse.

IGUANA-Fräser sind fit für sämtliche NE-Werkstoffe

Eine Werkzeugserie hat sich zum passenden Partner im Formenbau hochgearbeitet: die Fräserlinie IGUANA. Die bis zu dreischneidigen Vollhartmetallwerkzeuge sind mit einer geschlossenen Diamantbeschichtung versehen, die per Laser nachgeschärft wird.

Dazu Denis Thiermann, Anwendungstechniker bei ZECHA: „Beim Beschichten entsteht unweigerlich ein Schneidkantenradius in Größenordnung der Schichtstärke, was durchaus deutlich mehr als 0,01 mm betragen kann. Diese wird mittels eines Lasers wahlweise an Span- und Freifläche oder nur an der Freifläche nachbearbeitet. So erhalten wir einen gleichbleibend scharfen Schneidkantenradius von bis zu 1 µm. Gleichzeitig werden Beschichtungsfehler, die sogenannten Cluster, geglättet.“

Aufgrund ihrer sehr scharfen Schneiden haben sich IGUANA-Werkzeuge in vielen verschiedenen Werkstoffen wie Aluminium, Kupfer, allen Arten von Messing sowie einfachen und faserverstärkten Kunststoffen etabliert. Sogar bei der Bearbeitung von Platin werden diese Werkzeuge verwendet. Mittlerweile ist das Programm auf fünf Ausführungen angewachsen. Neben der ursprünglichen beidseitig gelaserten IGUANA-Reihe gibt es die Werkzeuge mit Kantenschutz, Helix, Schaftkühlung sowie mit Helix und Schaftkühlung.

Die IGUANA-Werkzeuge sind als Kugel-, Torus- und Schaftfräser erhältlich, die Serien mit Schaftkühlung als Torus- und Schaftfräser. Zudem sind ebenfalls Bohrer verfügbar. Die neue Serie 935 rundet die Abmessungen für Formenbau-Kupferelektroden passend ab, indem sie in den hierbei gängigen Freilängen und Eckenradien lieferbar ist.

Beste Leistung dank kleinster Toleranzen

In vielen Fällen konnte die IGUANA-Technologie bereits die Prozesssicherheit steigern. „Vor allem, da die Standzeiten und Maßhaltigkeiten über teils extrem lange Zeiten ein hervorragendes Niveau behalten, profitieren die Anwender vom ersten Schnitt an. Im Gegensatz zu PKD-Werkzeugen, die es in kleinen Durchmessern meist nur mit einer Schneide gibt, sind bei IGUANA-Fräsern bis zu drei Schneiden im Einsatz“, so Denis Thiermann.

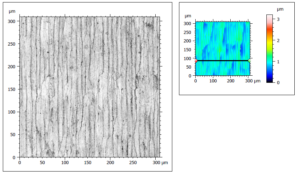

Kleinste Fertigungstoleranzen wie 2 µm Rundlauf und Formgenauigkeiten von +/- 5 µm optimieren besonders beim Schlichten von feinen Oberflächen die Qualität. Dadurch können oftmals zeitraubende Nacharbeiten wegfallen, was wiederum die Prozesskosten reduziert. Aufwärts geht es dagegen mit der gesamten Wirtschaftlichkeit dank langer Standzeiten und daraus resultierendem geringerem Werkzeugwechsel.

Weitere starke Werkzeugpartner

So stark der IGUANA im Formenbau ist, hat er im ZECHA-Programm noch einige Werkzeugkollegen, mit denen sich die Möglichkeiten für Anwender deutlich potenzieren lassen. Dazu zählen die Graphitfräser-Serien, die Stahlfräser aus dem PEACOCK-Programm (incl. CBN) sowie die neuen QUEEN BEE-Werkzeuge.

Die PEACOCK-Werkzeuge sind die Multitalente für harte und pulvermetallurgische Stähle bis 70 HRC, wie beispielsweise Kalt- und Warmarbeitsstähle, PM-Stähle, Sonderlegierungen oder Wolfram-Kupfer mit mehr als 50% Wolfram-Anteil. ZECHA bietet ein umfangreiches durchgängiges Programm mit formenbauoptimierten Gesamt- und Freilängen. Die F-Serie ermöglicht ein sehr großes Zeitspanvolumen Q und die Werkzeugserie an sich bietet sehr gute Oberflächengüten.

Die QUEEN BEE-Kugel- und Torusfräser der Serie 589 versprechen prozesssichere Bearbeitung von Stählen bis 58 HRC, Nickelbasislegierungen, Titan und Sonderwerkstoffen bis 1.800 N/mm2. Erhältlich sind die kostenoptimierten Werkzeuge in den für den Formenbau angepassten Abmessungen von Durchmesser 0,8 bis 12,0 mm. Solide Werkzeugeigenschaften, gepaart mit der neuesten Beschichtungstechnologie erhöhen Standzeiten und minimieren gleichzeitig Werkzeugwechsel. Zudem ergeben sich sehr glatte Oberflächen und geringere Anhaftungen.

Höchste Präzision und Schnittqualität

In den beiden Werkzeugkonzepten PEACOCK und QUEEN BEE verbinden sich das Leistungspotential neuster Vollhartmetallsorten mit fein abgestimmter Werkzeuggeometrie und modernster PVD-Beschichtung. Das Hartmetall bietet enorme Härte und Zähigkeit zugleich, wodurch es sehr stabil wird. Dank der optimierten Mikrogeometrie erreichen die Werkzeuge geringe Schnittkräfte und ruhigen Schnitt. Die Beschichtungen bestechen durch ihre glatte und homogene Oberfläche, ihre Temperaturbeständigkeit, Festigkeit und Dämpfung sowie beste Schichthaftung.

Dank der kleinen Fertigungstoleranzen, dem Rundlauf von 3 µm und der Formgenauigkeit von +/-5 µm, sind die Serien besonders zum Schlichten von feinen Oberflächen interessant. Auch zum Vorschlichten und Schruppen bieten sie eine sehr gute Performance. Andreas Weck: „Beide eignen sich perfekt sowohl zum Nass- als auch zum Trockenfräsen. Damit sind sie der ideale Tipp bei Mischbearbeitung, Automation und anspruchsvollen Applikationen mit langen Laufzeiten. Denn sie bestehen dank ihrer hohen mechanischen Belastbarkeit jeden Zerspanungsmarathon – mannlos, über Nacht oder sogar über das komplette Wochenende.“

Für die Härtefälle: CBN

Mitunter kommt man im Formenbau um harte und pulvermetallurgische Stähle bis 70 HRC einfach nicht herum. Da braucht es besonders unbeugsame Schneidstoffe, um allein schon den enormen Temperaturen im Zerspanvorgang etwas gegenhalten zu können.

Kubisch kristallines Bornitrid (CBN) ist der ideale Gegenspieler für solch harte Fälle, da es hohe Härte und Bruchzähigkeit sogar im unterbrochenen Schnitt mit hoher thermischer und chemischer Beständigkeit kombiniert. „Gewissermaßen ist es ein Trick, den zu bearbeitenden Werkstoff zu erwärmen und somit weicher zu machen – und so von hohen Standzeiten zu profitieren“, erläutert Denis Thiermann.

Gleichzeitig hat CBN eine sehr hohe Dichte und Zähigkeit gegen Rissbildung und Diffusion. Es ermöglicht einen homogenen und gleichmäßigen Schnitt, was ebenfalls zu sehr guten Oberflächengüten beiträgt. Insgesamt bieten CBN-Schneidstoffe bei der Zerspanung von Stahlsorten bis 70 HRC höhere Sicherheit, Standzeiten und Genauigkeit.

Kontakt: