Anlässlich der AMB in Stuttgart präsentierte Mikron Tools seinen neuen Hochleistungs-Mikrofräser zum Schruppen und Schlichten für schwer zu zerspanende Materialien. Den neuen CrazyMill Cool Micro Z3/Z4 – der Kleinste mit integrierter Kühlung und der erste mit werkstoffspezifischen Schneidengeometrien – gibt es im Durchmesserbereich von 0,2 mm bis 1,0 mm mit einer Frästiefe bis zu 5 x d.

Prädestiniert für Hochleistungswerkstoffe wie rostfreie Stähle, Titan und Titanlegierungen, hitzebeständige Legierungen (z.B. Inconel und Nilo) und CoCr-Legierungen besticht er laut Hersteller durch erhebliche Leistungssteigerung und höchste Prozesssicherheit gegenüber herkömmlichen Standards. Vor allem zeigt er seine Stärken im Umfang- und Nutenfräsen sowie beim Fräsen mit Spiralinterpolation.

Die Herausforderung der Miniaturisierung

Die voranschreitende Miniaturisierung von Werkstücken erfordert hochleistungsfähige und prozesssichere Werkzeuge auch bei den kleinsten Applikationen. Sie werden zunehmend in der Medizintechnik, in der Uhren- und Schmuckindustrie wie auch in der Elektrobranche gesucht.

Um diesem Bedarf gerecht zu werden, hat Mikron Tool den neuen Fräser für die Mikrozerspanung entwickelt. Dabei ist den Ingenieuren von Mikron Tool gelungen, komplexe Hochleistungs-Schneidengeometrien auf Mikrofräser zu übertragen – bei Durchmessern kleiner als 1,0 mm fertigungstechnisch eine große Herausforderung.

Je kleiner der Querschnitt des Werkzeuges, desto anspruchsvoller ist es, diese unter Einhaltung von Qualitätsanforderungen und Toleranzen zu fertigen. Dazu sind modernste Hochpräzisions-Schleifzentren und Diamant-Schleifscheiben mit ultrafeiner Körnung erforderlich.

Hochgenaue digitale Messgeräte sind während des gesamten Produktionsablaufs zur Sicherstellung des hohen Qualitätsanspruchs im Einsatz, darunter sonderangefertigte Digitalmikroskope mit bis zu 2000- facher Vergrößerung. Das allein genügt nicht. Mikron Tool produziert die Fräser mit absoluter Höchstpräzision (im Korrekturbereich von 0,1 µm).

Neue werkstoffspezifische Schneidengeometrien S und SX

Ein Aspekt, der eine maßgebliche Rolle bei der Entwicklung dieses Fräsers spielte, waren die spezifischen Werkstoffeigenschaften und die damit verbundenen sehr unterschiedlichen Zerspanungsverhalten. Daher nahm die F&E-Abteilung dieses Thema bei der Entwicklung des neuen Fräsers ganz genau unter die Lupe. Es wurden zwei Hauptgruppen von Materialien definiert, für die jeweils eine spezifische genau abgestimmte Schneidengeometrie entwickelt wurde:

- Geometrie S wurde speziell für rostfreie Stähle, Baustähle, Nichteisenmetalle und Titanlegierungen entwickelt. Sie zeichnet sich durch eine höhere Schnittigkeit für Werkstoffe mit einer spezifischen Schnittkraft kleiner als 2250 N/mm2

- Geometrie SX eignet sich dank eines speziellen Schneidenschutzes für Werkstoffe mit einer spezifischen Schnittkraft größer als 2250 N/mm2 wie hitzebeständige Legierungen und CoCr-Legierungen.

Das lässt erstmalig Hochleistungsfräsen von schwer und schwierigst zu zerspanenden Werkstoffen in der Mikrofertigung zu. Die materialspezifischen Geometrien vermeiden eine Gratbildung nahezu gänzlich.

Werkzeugabdrängung gehört der Vergangenheit an

Bei kleinen Werkzeugdurchmessern stellt die Werkzeugabdrängung bei der Fräsbearbeitung ein erhebliches Problem dar, das sich bei schwer zu zerspanenden Werkstoffen aufgrund der höheren Schnittkräfte nochmals verschärft.

Die entwickelten Geometrien verhindern die Werkzeugabdrängung indem sie, je nach Werkstoff, hohe Schnittigkeit mit Robustheit vereinen, was unwillkürlich zu einer hohen Gesamtstabilität des Werkzeuges führt. Das Resultat: wesentlich höhere Abtragsvolumen bei perfekter Formtreue und deutlich längeren Standzeiten.

Cool bleiben!

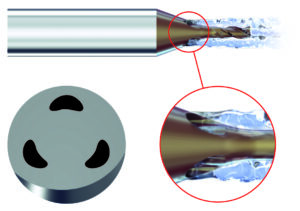

Hohe Temperaturen und Temperaturwechsel im Schneidenbereich sind bei allen Hochleistungswerkstoffen bei Fräsoperationen extrem kritische Punkte, vor allem in der Mikrofertigung. Das Kühlkonzept der CrazyMill Cool-Fräserserie wurde auf den neuen Mikrofräser übertragen – auch bei den kleinsten Durchmessern – und führt laut dem Werkzeughersteller zu sehr guten Ergebnissen.

Das Herzstück des Kühlkonzeptes sind die im Werkzeug integrierten Kühlkanäle. Dank ihrer Sonderform befördern sie deutlich mehr Kühlschmierstoff in die Fräszone mit dem Effekt, dass die Schneiden konstant und effizienter gekühlt werden. Dadurch können höchste Schnittwerte gefahren und wesentlich mehr Material abgetragen werden (im Vergleich zu handelsüblichen Mikrofräsern).

Zudem werden durch den massiven Kühlstrahl die Späne aus dem Bearbeitungsbereich weggespült, ein wiederholtes Zerstückeln findet nicht statt. Das Resultat sind hohe Standzeiten und eine Oberfläche in Feinschlichtqualität, so Mikron Tool.

Vermeidung von Kantenverschleiss im µm-Bereich

Um filigrane Geometrien und hochfeine Schneiden zu erzeugen, muss man auch beim Hartmetall die richtige Wahl treffen. Mikron Tool setzt auf modernste Ultrafeinsorten mit hoher Verschleißfestigkeit bei gleichzeitiger hoher Bruchzähigkeit. Die Korngröße liegt hier unter 0.5 µm.

Um den hohen Ansprüchen der Miniaturisierung gerecht zu werden, bedient sich Mikron Tool modernster Beschichtungstechnik. Die neue Exedur-SNP-Beschichtung bietet selbst bei extremen Einsatztemperaturen eine hohe Verschleissfestigkeit. Die hohe Schichtglätte und die präzis- homogene Schichtdicke schützen alle Konturen gleichmäßig, ohne die Schnittigkeit zu beeinträchtigen.

Dank dieser Beschichtung erhöht sich die Standzeit wesentlich, eine hohe Prozesssicherheit ist das Resultat. Da die Beschichtung chromfrei ist, kann eine Kreuzkontamination bei Medizinteilen ausgeschlossen werden.

Erste Erfahrungswerte aus der Medizintechnik

Die erste Kleinserie des neuen CrazyMill Cool Micro lief bereits vom Band und ist bei einem mittelgroßen Medizintechnik-Hersteller in der Testphase. Das Unternehmen stellt auf sechs Dreh-und Fräs-Zentren Komponenten für Operationsinstrumente her. Der Produzent suchte nach einer Mikrozerspanungs-Lösung für martensitischen Chrom-Stahl. Er war mit dem Leistungsumfang der bisher eingesetzten Mikrofräser nicht zufrieden und suchte nach Alternativen.

Für das Fräsen von martensitischen Chrom-Stahl empfahl Mikron Tool die Geometrie S einzusetzen. Fräsqualität, Standzeit und Gratbildung haben den Kunden derart überzeugt, dass er heute sogar mannlose Schichten fährt. Soweit der erste Erfahrungsbericht der jüngsten Hochleistungs-Mikrofräserserie von Mikron Tool aus der medizintechnischen Fertigung.

„Einen Volltreffer gelandet“

„Die Praxis zeigt, dass Mikron Tool mit dieser Entwicklung erneut einen Volltreffer gelandet hat. Dass es sich bei dem Winzling um ein Hochleistungswerkzeug handelt, zeigt sich auch bei einer Schrupp-Anwendung in Chrom-Stahl, die wir in unserem Technology Center durchführten: ø = 0.6 mm; n = 30.000 min-1; ap = 0.5 mm; ae = 0.08 mm, die Vorschubgeschwindigkeit des Fräsers liegt bei 540 mm/min. Für einen 0.6-er Vollhartmetallfräser sind das Spitzenwerte, die neue Benchmarks setzen“, so Markus Schnyder, Geschäftsführer.

„Wir sind ein innovativer und agiler Schneidwerkzeughersteller, weil wir technologiegetrieben sind und kontinuierlich in die Forschung investieren. Und das Beste daran ist, dass unsere Mitarbeiter diese Entwicklungen immer mit hoher Motivation aktiv vorantreiben. Die Zusammenarbeit zwischen der Schleifabteilung und der Forschung & Entwicklung bei diesem Projekt war wieder eine beeindruckende Teamleistung. Mit dieser Neuentwicklung haben wir erreicht, dass eine prozesssichere und wirtschaftliche Fertigung von Bauteilen in Kleinstdimensionen, auch in Großserie, gewährleistet ist. A star is born! “

Kontakt: