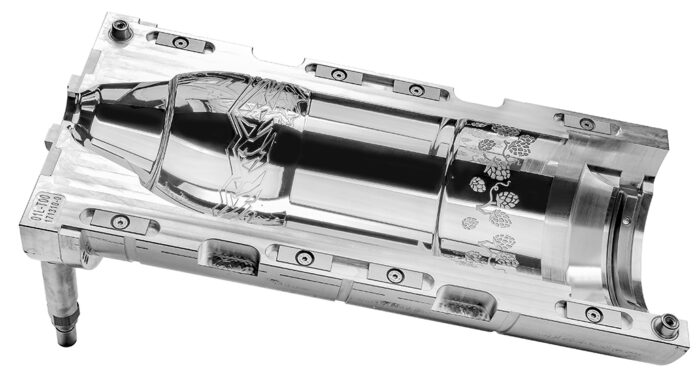

Die Röders GmbH zeigt auf der AMB, wie auf personalintensive und teure Polierarbeit verzichten werden kann und stellt eine Anwendung aus ihrem zweiten Geschäftszweig, dem Blasformenbau für PET-Flaschen, vor. Die Kavitäten der Blasformen werden in ihren Geometrien immer komplexer, weil die Marketingabteilungen die gute Abformbarkeit des PET in der Blasform zu nutzen wissen, um immer neue und interessantere Designs zu kreieren.

Innenradien bis zu 1,0 mm können noch gut abgeformt werden. Das begrenzt die für die Finishbearbeitung in der Kavität maximal einsetzbaren Werkzeuggrößen. Entsprechend aufwändig ist die Herstellung der Formen. Dennoch wird in den meisten Fällen pro Blasform weniger als 2000,- Euro bezahlt. Da bleibt kein Geld für aufwändiges Polieren. Abstriche bei der Oberflächenqualität werden allerdings von Kunden wie Coca-Cola, Nestle oder Danone ebenfalls nicht toleriert, da sich die Oberfläche der Form auf der geblasenen Flasche abprägt. Nur vollkommene Transparenz wird akzeptiert.

Und damit daraus überhaupt ein rentables Geschäft werden kann, müssen entsprechende Stückzahlen produziert werden. 100 Formen pro Woche sind bei der Röders GmbH inzwischen Standard. Das bedeutet aber auch, dass abgesehen von Kostendruck keine Zeit bleibt, sich mit der Fräsbearbeitung einzelner Formen zu befassen. Die Prozesse, insbesondere die Bearbeitungsparameter müssen stehen und verlässlich funktionieren.

Trotz der großen Vielfalt der Konturen müssen die Abläufe, Werkzeuge, Zustellungen etc. möglichst standardisiert sein, so dass die Fertigung vollautomatisiert ablaufen kann und die CAM-Programmierung der Fräsprogramme ebenfalls mit möglichst wenig Aufwand zu erledigen ist. Aus Kostengründen darf die Zerspanung allerdings auch nicht zu lange dauern.

Natürlich ist die Bearbeitungszeit abhängig von der Komplexität der Kontur der herzustellenden Flasche. Mehr als ein einige wenige Stunden dürfen es auf keinen Fall werden. In einer Aufspannung müssen sämtliche Arbeitsgänge Schruppen, Vorschlichten und auf Hochglanz schlichten durchgeführt werden, so dass nach der Bearbeitung ein einbaufertiges Formteil mit spiegelnden Oberflächen aus der Fräsmaschine kommt.

Dass so etwas heute im automatisierten 3-Schichtbetrieb an 7 Tagen in der Woche möglich ist, stellt die Röders GmbH in einer Livevorführung auf der AMB vor.

Die Röders GmbH auf der AMB 2022 in Halle 7, Stand B88

Kontakt: