Eine sehr mutige Entscheidung trafen Peter und Ivonne Tschida, Inhaber und Gründer von Tschida Medical Solutions (TMS) in Fridingen (bei Tuttlingen), vor fünf Jahren. Das Familienunternehmen aus dem schwäbischen Medical Valley wollte medizinische Instrumente aus Edelstahl nicht mehr nur erfinden, entwickeln und auf 3D-CAD konstruieren, es wollte sie auch noch in eigener Regie mit einem Hochpräzisions-Drehfräszentrum Bumotec s191 von Starrag herstellen. Dazu gehörte sehr viel Mut, denn Peter Tschida und seine Söhne Florian und Maximilian waren absolute Laien in Sachen CNC-Zerspanung und CAM-Programmierung.

Hochpräzision mit vielen Extras

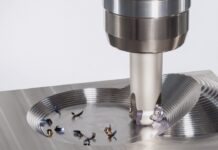

Doch nach rund einem Lehrjahr gelang mit frisch erworbenem Wissen schnell der Einstieg in die CNC-Zerspanung mit der Bumotec s191 und ihren vielen Extras: Das linear angetriebene Drehfräs-Zentrum kann Stangen mit einem maximalen Durchmesser von 50 mm laden und zerspanen; die Mehrfachgreifeinrichtung an der Gegenstation hält und stützt komplexe Teile so sicher, dass sich selbst bei 6-Seiten-Bearbeitung sehr enge Toleranzen erreichen lassen.

Außerdem senkt sie die unproduktiven Nebenzeiten. „Wir fräsen im Revolver gleichzeitig bis zu neun Bauteile. Das erspart uns im Vergleich zur Einzelfertigung acht Werkzeugwechsel“, erklärt Tschida an einem Beispiel aus der Praxis.

Der Herstellungsaufwand in Fridingen ist hoch, denn dort entstehen aus hochlegierten Edelstahlstangen (X20Cr13, Ø 25 mm) Pinzetten, Scheren und Nadelhalter, die TMS zu komplexen Mikrofeder-, Mikrobayonett- und Rohrschaftinstrumenten vereint. Die Bauteile fertigt Tschidas Team prozesssicher in Serie rund um die Uhr – sogar vollautomatisiert nachts in mannlosen Geisterschichten.

Das präzise Temperaturmanagement sorgt für sichere und reale Wiederholgenauigkeit von maximal zwei Mikrometern in allen fünf Achsen; dank stabilem und vibrationsarmem Maschinenbett gelingt endkonturnahes Schlichten der Oberflächen. Doch Tschidas Lob gilt besonders einer Eigenschaft: „Das Frechste an dieser Maschine ist, dass das Know-how im Haus bleibt. Wir tüfteln unbemerkt, bis die Entwicklung einer Innovation abgeschlossen ist.“

Erfolgreiche Fallstudie: DeBakey-Pinzette

Als Tüftelobjekt diente zum Beispiel eine sogenannte atraumatische DeBakey-Pinzette, ein doppelt bewegliches Instrument mit zwei Maulteilen: Es erhält eine spezielle Zahnung zum sicheren Halten und Fassen von sehr empfindlichen Blutgefäßen. Sonderwerkzeuge fräsen die winzigen, weniger als 0,4 mm breiten Querzähne mit ihren sehr kleinen Radien und die ineinanderpassenden, spielfreien Längszähne. Um den Arbeitsaufwand zu senken, schlichtet die s191 die Innenseiten an den Maulteilen so gut, dass sie abschließend nicht mehr poliert werden müssen.

Die Fallstudie verlief erfolgreich und demnächst kann Tschida seinem Händler DeBakey-Pinzetten liefern, die sich vor allem wegen ihrer hochwertigen Verzahnung vom Wettbewerb abheben. „Nicht selten leiden Maulteile unter Karies“, erläutert der Chirurgiemechaniker. „Wenn nur wenige Zähne fehlen oder falsch positioniert sind, können sie Gefäße verletzen.“

Trotz des deutlich höheren Aufwandes bei der Herstellung bewies die Fallstudie, dass die s191 sie sehr effizient (vier Teile in einem Revolver) herstellt. Die DeBakey-Pinzetten demonstrieren, was die s191 kann. Tschida: „Die geforderte Form und Qualität der Einzelteile bleiben in Serie stets gleichbleibend sehr hoch: Die Fallstudie zeigt auch auf, wie sich der Zeitaufwand für das Veredeln der Teile reduzieren lässt. Hinzu kommt: Es sinken ebenso die Endmontagezeiten, da die Teile in sich passen und die gewünschte Funktion schneller erreicht wird.“

Kontakt: