Bis 2045 soll Deutschland klimaneutral werden. Möglich ist das nur mit neuen Technologien, die nachhaltig, effizient und wirtschaftlich zugleich sind. Eine Schlüsselrolle wird dabei die Wasserstoff-Technologie spielen. Als Forum des interdisziplinären Austausches zwischen Vertretern aus Industrie und Forschung hat das Fraunhofer-Institut für Lasertechnik ILT 2020 deshalb das LKH2 – Laserkolloquium Wasserstoff ins Leben gerufen. Mitte September 2021 fand es zum zweiten Mal statt. Im Mittelpunkt stand erneut die Frage, welchen Beitrag die Lasertechnik leisten kann, um die Schlüsselkomponenten der Technologie – Brennstoffzellen und Bipolarplatten – in Zukunft effizient und effektiv zu fertigen.

Wir leben inmitten des womöglich größten gesellschaftlichen Wandels seit Beginn der Industriellen Revolution. Erwärmt sich die Erde auf deutlich mehr als 1,5 Grad Celsius, hat das signifikante klimatische Veränderungen zur Folge. Derweil treibt die Digitalisierung unseren Energiebedarf nach oben. Gedeckt wird er vor allem mit fossilen Energieträgern: Kohle, Öl, Gas. Ihr Anteil am weltweiten Primär-Energieverbrauch beträgt derzeit mehr als 80 Prozent. In Deutschland sind es knapp zwei Drittel.

Sie produzieren rund 85 Prozent aller Treibhausgas-Emissionen, welche wir schleunigst reduzieren sollten, damit das Weltklima seinen unumkehrbaren Kipppunkt nicht überschreitet. Dahinter verbirgt sich eine historische Chance: neue Wertschöpfungspotenziale und zukunftsfähige Arbeitsplätze auf einem globalen Zukunftsmarkt, der nicht auf grenzenlosem, sondern auf nachhaltigem Wachstum basiert.

Das im Juni 2021 novellierte Bundes-Klimaschutzgesetz (KSG) setzt deshalb das Ziel: Bis 2045 soll Deutschland »klimaneutral« werden, also alle vermeidbaren Emissionen reduziert und nicht vermeidbare Restemissionen aus der Atmosphäre entnommen haben. Bis 2030 sollen die Emissionen dafür um 65 Prozent gegenüber 1990 gesenkt werden. Das ist ambitioniert in Anbetracht der Tatsache, dass sie erst 2021 so hoch waren wie nie zuvor in jenem Zeitraum – seit 1990.

Ein Dilemma. Um es zu lösen, müssen wir Ökologie und Ökonomie miteinander versöhnen, die digitale mit der nachhaltigen Revolution, sagt deshalb der Philosoph und Autor Richard David Precht. Was er damit meint: die (Weiter-) Entwicklung innovativer Technologien, die nachhaltig, effizient und wirtschaftlich zugleich sind. Genau daran arbeiten die Wissenschaftlerinnen und Wissenschaftler des Fraunhofer ILT. Ihr Schlüssel zum Erfolg: Kooperation.

Wasserstoff: Energieträger der Zukunft

Eine Schlüsselelement für den langfristigen Erfolg der Energiewende ist die Wasserstoff-Technologie. Denn klimafreundlich hergestellter Wasserstoff ermöglicht es, CO2-Emissionen überall dort deutlich zu verringern, wo Energieeffizienz und die direkte Nutzung von Strom aus erneuerbaren Energien nicht ausreichen. Das könnte künftig auf langen Strecken im Individualverkehr geschehen, vor allem aber im Schwerlast- und Fernverkehr, wo Lkw, Schiffe oder Flugzeuge mit immensem energetischem Aufwand sehr lange Strecken zurücklegen müssen.

Andere Anwendungsszenarien sind die zentrale und dezentrale Stromerzeugung, die Herstellung alternativer Kraft- und Brennstoffe oder Gase sowie die Nutzung als Rohstoff für industrielle Prozesse wie die Stahlerzeugung oder Ammoniakproduktion. Dort kann Wasserstoff, der zu Überproduktionszeiten mit Strom aus erneuerbaren Energien erzeugt wurde, die Kohle ersetzen. Mit Wasserstoff betriebene Spitzenlastkraftwerke wiederum könnten die Versorgungssicherheit gewährleisten.

Aus diesem Grund hat die Bundesregierung eine breite Palette an Fördermaßnahmen für deutsche Forschungseinrichtungen und Industrieunternehmen in der Brennstoffzellen- und Wasserstofftechnologie aufgelegt. So fördert das Bundesministerium für Verkehr und digitale Infrastruktur BMVI seit September 2021 den Nationalen Aktionsplan Brennstoffzellen-Produktion der Fraunhofer-Gesellschaft mit 80 Millionen Euro. Die Finanzierung erfolgt über den Zukunftsfond der »Konzertierten Aktion Mobilität« und soll laut Ministerium »die Transformation der Autoindustrie – hier insbesondere der Zulieferindustrie – vorantreiben«.

»Wasserstoff ist ein entscheidender Faktor für die gesamtgesellschaftlich angestrebte Energiewende«, ist auch der Präsident der Fraunhofer-Gesellschaft Professor Reimund Neugebauer überzeugt. »Wasserstofftechnologien nehmen eine Schlüsselposition bei der Transformation der Industrie in Richtung einer nachhaltigen Wertschöpfung ein.«

Eine Schlüsselrolle im Rahmen des Nationalen Aktionsplan Brennstoffzellen-Produktion der Fraunhofer-Gesellschaft hat das Fraunhofer-Institut für Lasertechnik ILT. Salopp gesagt: der Place-to-be, wenn es um Produktions- und Fertigungstechniken mit laserbasierten Verfahren im Bereich der Wasserstoff-Technologie geht.

Kooperation und Austausch fördern

Um Forschung und Industrie in Sachen Wasserstoff-Technologie eine Plattform des interdisziplinären Austauschs zu bieten, richtete das Fraunhofer ILT 2020 zum ersten Mal das LKH2 – Laserkolloquium Wasserstoff aus. Mitte September 2021 fand es zum zweiten Mal statt. Erneut setzte Mit-Initiator Professor Arnold Gillner, Leiter des Kompetenzfeldes Abtragen und Fügen am Fraunhofer ILT, mit Weitblick und Expertise die inhaltliche Klammer. Dr. Alexander Olowinsky, Gruppenleiter Mikrofügen am Fraunhofer ILT, führte die rund 70 Teilnehmenden durchs Programm.

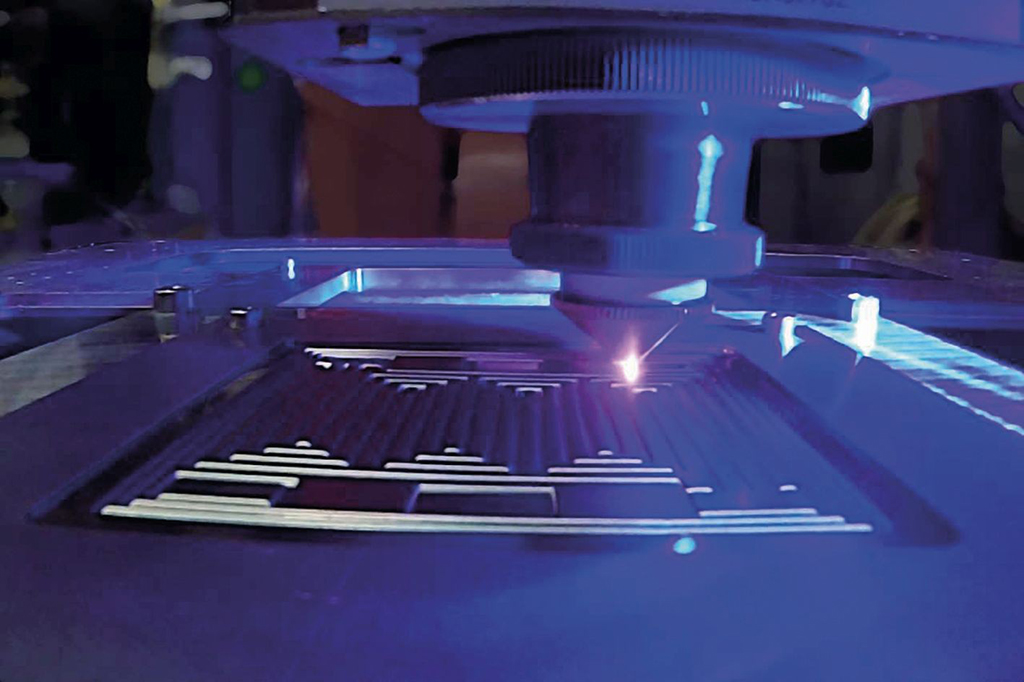

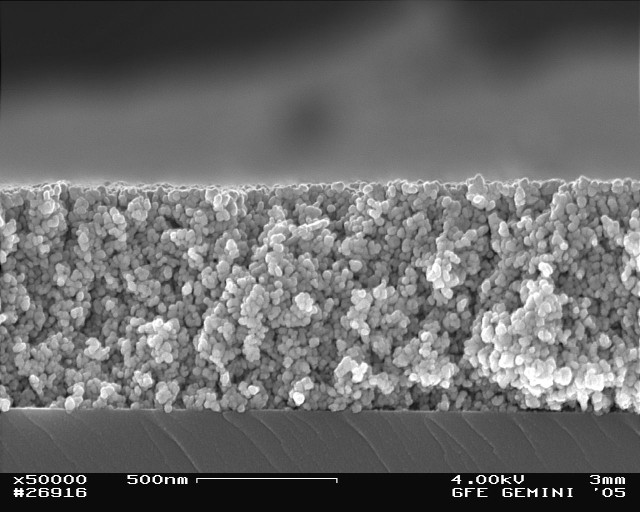

12 Referentinnen und Referenten aus unterschiedlichen Fachbereichen und Branchen beleuchteten über zwei Tage hinweg den Stand der Dinge rund um die Verwendung von Lasertechnik im Bereich der Wasserstoff-Technologie. Dr. Karsten Lange, Projektmanager für Batterie- und Wasserstofftechnologie am Fraunhofer ILT, referierte darüber, wie die Funktionalität von Bauteilen mit Lasertechnik optimiert werden kann.

Ein Heimspiel hatte auch Dr. André Häusler, Teamleiter für das Mikrofügen von metallischen Werkstoffen, der gemeinsam mit Dr. Olowinsky für die Organisation des LKH2 verantwortlich zeichnete. Er thematisierte die Vorteile des Hochgeschwindigkeits-Laserstrahl-Mikroschweißens in der Fertigung von Bipolarplatten, dem Herzstück der Wasserstoff-Brennstoffzelle. »Wir wollen zusammen mit Fachleuten aus Industrie und Forschung ergründen, welche Probleme aktuell anstehen«, bringt Dr. Häusler die Motivation zu Beginn der Veranstaltungsreihe auf den Punkt. »Das ist der effektivste Weg, die besten technologischen Lösungen zu entwickeln.«

Aus dem Fraunhofer-Kosmos außerdem mit dabei waren deshalb Prof. Eike Hübner vom Fraunhofer HHI in Berlin, Professor Christian Doetsch und Dr. Michael Joemann, Fraunhofer UMSICHT, Clemens Müller, Fraunhofer IPT, Prof. Christoph Leyens und Dr. Teja Roch vom Fraunhofer IWS in Dresden sowie Dr. Chistian Vedder vom Fraunhofer ILT. Mit 4D-CEO Christoph Franz, Dr. Isabel Thome von Trumpf, Thibault Bautze-Scherff von Blackbird Robotersysteme aus Garching sowie Florian Hugger, Entwicklungsleiter bei BBW Lasertechnik waren die Partner aus der Industrie ebenso stark vertreten.

Schlüsselkomponente Brennstoffzelle

Im Zentrum des LKH2 stand erneut die Schlüsselkomponente der Wasserstoff-Technologie: die Brennstoffzelle. Sie wandelt die chemische Energie, welche in der molekularen Bindung von Wasser und Sauerstoff vorhanden ist, in elektrische Energie, also Strom, um und macht sie damit überhaupt erst nutzbar. Je nach Leistungsanforderung wird eine definierte Zahl an Brennstoffzellen in Stapeln, sogenannten Stacks, angeordnet. Zwischen zwei Zellen befindet sich jeweils eine Bipolarplatte. Sie sind das Herzstück jeder Brennstoffzelle.

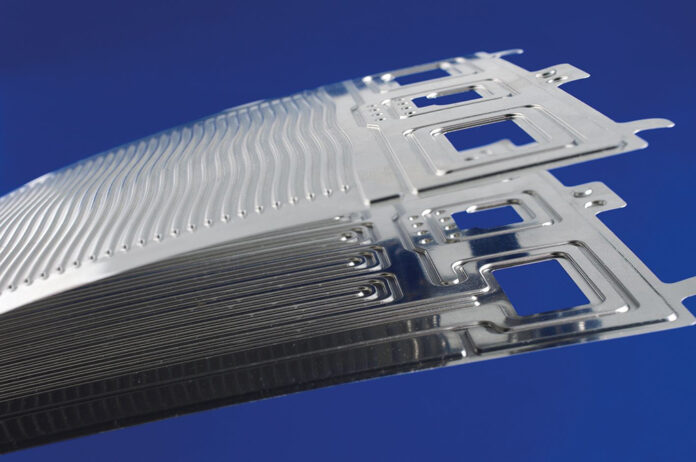

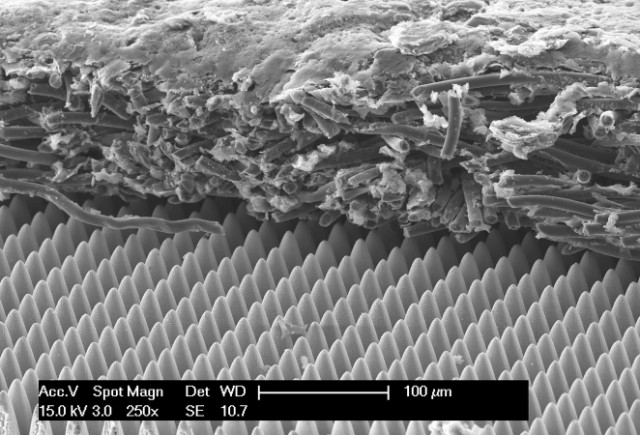

Ihre zentrale Aufgabe ist es, die Anoden der Brennstoffzellen mit der Kathode der jeweils benachbarten Zelle physikalisch und elektrisch leitend zu verbinden. Die Bipolarplatten lenken zudem den Strom der Reaktionsgase. Dazu werden Strömungsprofile (Flowfields) in ihre Oberfläche eingelassen. Über deren eine Seite strömt Wasserstoff, über die andere wird Luft zugeführt. Sie regeln außerdem auch die Abfuhr von Wasserdampf sowie die Abgabe von thermischer und elektrischer Energie.

Derzeit machen Bipolarplatten noch einen großen Teil des Gewichts einer Brennstoffzelle aus und verursachen entsprechend hohe Produktionskosten. Um Brennstoffzellen-Stacks künftig kostengünstig und serientauglich fertigen zu können, sollen deshalb ihr Gewicht und Bauraum reduziert und ihre Leistungsdichte erhöht werden. In hohen Stückzahlen produziert, böte das enormes Einsparpotenzial. Genau hier knüpfte auch das LKH2 an. »Um die Kosten zu reduzieren und den steigenden Bedarf decken zu können, müssen wir die Produktivität bestimmter Komponenten maßgeblich steigern«, sagt Dr. Olowinsky. »Die Fertigung von Bipolarplatten spielt dabei eine entscheidende Rolle.«

Effizienz und Effektivität steigern

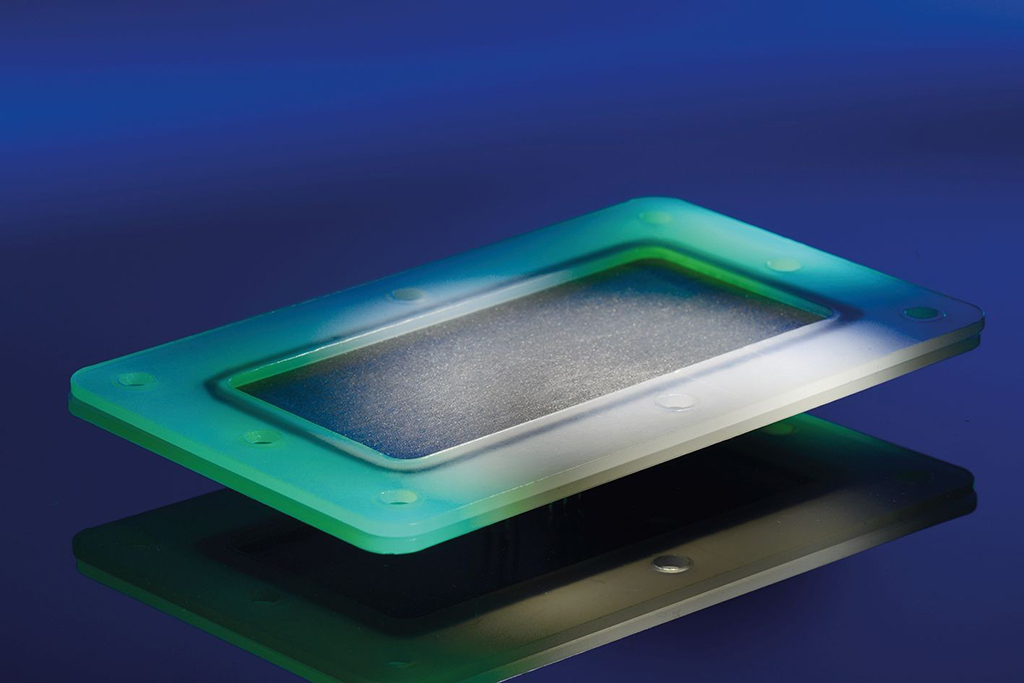

Rund 200 Bipolarplatten enthält ein Brennstoffzellen-Stack je nach Ausführung. Gefertigt werden sie meist aus Metall, zunehmend aber auch aus Compound-Materialien, wobei es sich um mit Grafit gefüllte Kunststoff-Matrizen handelt, die mit einem Rahmen verschweißt werden. An beidem wird am Fraunhofer ILT geforscht.

Was beide Verfahren eint: Jede Bipolarplatte muss umlaufend wasserstoffdicht gefügt werden. So können Nahtlängen von mehr als 200 Meter pro Brennstoffzelle entstehen. Die Lasertechnik eignet sich aufgrund ihrer großen Flexibilität und ihres hohen Automatisierungsgrades über die gesamte Prozesskette hinweg besonders gut für diesen Prozess. »Es gibt in unseren Breitengraden kaum mehr eine Bipolarplatte, die nicht lasergeschweißt ist«, sagt Dr. Häusler.

Die aktuelle Aufgabe in allen Forschungsbereichen lautet nun, die genutzten Laserverfahren noch effizienter und produktiver zu machen. Mit Blick auf das große Ziel: die Serienreife. Neben fachlicher Exzellenz braucht es dazu das vertrauensvolle Zusammenspiel von Anwendern, Komponentenherstellern, Strahlquellen- und Maschinenbauern sowie Prozessüberwachung, sagt Dr. Olowinsky:

»Wir warten nicht ab, sondern gehen voraus. Welche Aufgaben noch zu lösen sind, haben wir erkannt. Daran wollen wir jetzt arbeiten. Nicht erst, wenn es schon zu spät ist.« Das funktioniere jedoch nicht im Alleingang. »Wollen wir die Wasserstoff-Technologie entscheidend voranbringen brauchen wir Kooperation und Austausch von Forschungseinrichtungen und Industriepartnern, am besten auch grenzüberschreitend. Genau dafür haben wir das LKH2 ins Leben gerufen.«

Künftig sollen die Aktivitäten im Rahmen des Laserkolloquiums Wasserstoff als Experten-Forum für Forschung und Industrie weiter ausgebaut werden. Die dritte Auflage ist bereits terminiert. Sie wird am 13. und 14. September 2022 in Aachen stattfinden.

Kontakt: